摘要:微量潤滑(MQL)是指使用僅為一分鐘的切削液,通常流量為50至500毫升/小時,比洪水冷卻條件下常用的流量低3至4個數量級。自十年前以來,人們提出了微量潤滑(MQL)的概念,作為解決工廠車間地板上與空氣中切削液顆粒相關的環境污染和職業危害問題的一種手段。本文對用未涂覆的硬質合金插入件在工業速進給組合條件下,用切削油對中碳鋼的切屑厚度比、切削溫度、切削力、刀具磨損和表面粗糙度的影響進行了實驗研究。令人鼓舞的結果包括MQL顯著降低了工具磨損率、尺寸不準確度和表面粗糙度,而不是干燥加工,主要是通過降低切割區溫度和芯片工具和工作工具相互作用的有利變化。結果表明,MQL系統能夠顯著提高生產力、產品質量和效率。

-

介紹

機械加工部件的質量是根據它們與設定的產品光潔度和反射性能的緊密程度來評估的。尺寸精度、刀具磨損和表面光潔度質量是制造商必須能夠控制加工操作以確保工程部件更好的性能和使用壽命的三個因素。在制造業的前沿,制造商正面臨機械加工制造領域更高生產率,質量和整體經濟的挑戰。為了在全球環境中應對上述挑戰,對高材料去除率(MRR)和更長的壽命和刀具穩定性的需求日益增加,但高切削速度、進給量和切削深度的高生產加工在切屑-刀具界面產生大量的熱量和溫度,最終降低了加工部件的尺寸精度、刀具壽命和表面完整性,從而可以做出決定或識別模式。這種溫度需要控制在一個最佳的水平,以實現更好的表面光潔度和整體加工經濟。

隨著切削速度和進給量的增加,由于切屑與刀具前角表面的大塊塑性接觸,切削液不能正確進入切屑-刀具界面冷卻和潤滑,傳統的切削液類型和使用方法的效果會降低。使用切削液,特別是油基切削液更為嚴重的問題是工作環境的污染、水污染、土壤污染以及機床導軌可能受到的腐蝕損壞[1]。

因此,現代工業正在尋找可能的干燥(接近干燥)、清潔、整潔、無污染的加工和研磨方法。微量潤滑(MQL)指的是使用切割流體只有一分鐘的數量——通常的流量50-500毫升/小時大約3到4個數量級低于通常用于洪水冷卻,例如,每分鐘可分配高達10升的流體。微量潤滑(MQL)的概念,有時被稱為“準干潤滑”[2]或“微潤滑”[3]。在加工過程中,該工具通過相對運動和施加力,從耐藥體表面去除材料。移除的材料稱為工具表面的切屑滑動,將其提交到高正常和剪切應力,并在切屑形成過程中產生較高的摩擦系數。用于形成切屑的大部分機械能變成熱,在切割區域產生高溫。在切屑的形成和去除過程中消耗了大部分能量。能量消耗越大,刀片界面的溫度和摩擦力越大,刀具磨損越大。為此,通常在刀具上使用常規冷卻劑,以防止過熱。然而,傳統冷卻劑的主要問題是它沒有到達真正的切割面。

廣泛產生的熱量蒸發冷卻劑,然后才能到達切割區域。因此,加工過程中產生的熱量沒有被去除,是刀具壽命[5]減少的主要原因之一。

切削液應該在改善潤滑以及最小化刀具-切屑和刀具-工件界面的溫度方面發揮重要作用,從而最大限度地減少加工過程中的癲癇發作,但只有當冷卻劑實際到達切削區時,切削區的洪水冷卻才能有效地降低低速加工時的切削溫度。當加工外來材料或高速加工時,洪水冷卻在降低切削溫度方面是低效的。冷卻劑不容易抵達工件和工具切削刃接口,工具刃口處高溫蒸發導致該處突然升溫。在加工[6,7]中,特別是非常堅硬的材料,刀具對工件的摩擦產生了很大的熱量,這是刀具硬度降低和刀具磨損迅速的主要原因之一。由于這個原因,傳統的冷卻劑經常用于切割工具,以防止過熱。然而,傳統冷卻劑的[4]的主要問題是它不能到達真正的切割區域。產生的廣泛熱量在冷卻劑到達切割區域之前蒸發掉它。加工過程中產生的高切割力會在工具尖端和工件之間的尖端產生強壓力。傳統的冷卻劑可能無法克服這種壓力,流入切割區冷卻切割工具。因此,加工過程中產生的熱量不會被去除,是減少工具壽命的主要原因之一。適當的選擇和應用切割液通常可以提高工具的壽命。在低切割速度下,通過這種切割流體獲得[8]的工具壽命幾乎是工具壽命的四倍。但表面處理沒有顯著改善。

加工主要是由于使用切割液體[9,10]而導致環境污染。這些液體通常含有硫(S)、磷(P)、氯(CL)或其他高壓添加劑,以提高潤滑性能。這些化學物質對健康有危害。此外,處理廢物液體的成本很高,處理本身就是空氣污染的來源。

皮膚接觸切削液會引起各種皮膚病[11]。一般來說,皮膚接觸直切油會導致毛囊炎、油性痤瘡和角化病,而皮膚接觸可溶性、半合成和合成切削液會導致刺激性接觸性皮炎和過敏性接觸性皮炎。另一個接觸切削液的來源是吸入霧劑或氣溶膠。空氣吸入性疾病已經發生與切削液氣溶膠暴露工人多年。這些疾病包括脂性肺炎、過敏性肺炎、哮喘、急性氣道刺激、慢性支氣管炎和肺功能[11]受損。為了應對皮膚接觸或吸入對健康的影響,國家職業安全和健康研究所(NIOS H)建議,允許接觸水平(PEL)為0.5毫克/立方米,作為車間[11,12]的金工液濃度。班尼特和班尼特[13]說,在機械加工操作中,工人可以通過皮膚接觸和吸入接觸切削液。

從成本、生態和人類健康問題的角度,正在大力減少金屬切削中潤滑劑的使用[1,14-16]。微量潤滑(MQL)可以被認為是減少潤滑劑用量的解決方案之一。同樣,對環境、操作人員的健康和安全以及執行環境保護法和職業安全和健康條例的要求的關注迫使業界考慮將最低數量潤滑劑(MQL)加工工藝作為一種可行的替代方法,而不是使用常規切削液。在最小潤滑(MQL)條件下的加工被認為在干燥或洪水冷卻條件下產生了良好的加工性能。

-

研究的目標

本工作的目的是從主切削力和進給力、平均切屑-刀具界面溫度、刀具磨損和表面光潔度等方面考察最小數量潤滑對中碳鋼在不同切削速度和進給量下切削性能的影響。

-

試驗研究

微量潤滑(MQL)的概念可以被認為是一個嚴格的解決方案,以實現減少刀具磨損和改善表面光潔度,同時保持切削力或功率在合理的水平,如果MQL系統可以適當設計。MQL技術不僅減少刀具磨損,提高刀具壽命,改善表面粗糙度,而且降低切削液的消耗。通過在車床(7.5kw)上用標準的未涂層碳化物插入件在不同的速度進料組合下,通過中碳鋼的直車削進行了加工試驗。MQL加工是一種有效的半剛性應用,因為MQL在環境友好性和技術經濟效益方面具有積極的作用。

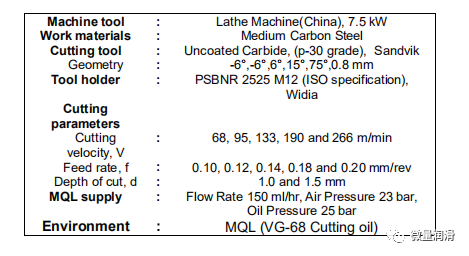

加工試驗的條件見表一。所有這些參數都是根據刀具制造商的建議以及用未涂覆碳化物插入件加工中碳鋼的工業實踐選擇的。冷卻的有效性和相關的好處完全取決于MQL射流能夠多么緊密地到達芯片-工具和工作-工具界面,其中,除了初級剪切區,產生熱量。合理地預計刀具幾何形狀將對這種冷卻效果發揮重要作用。保持此視圖工具配置即SNMG-120408已為這項工作進行。插入件夾在PSBNR-2525M12型刀架中。

表1:實驗條件

實驗裝置的攝影視圖如圖1所示。選用直徑173mm的中碳鋼圓柱形桿進行直車。在加工過程中,切割插入件定期取出,然后在冶金顯微鏡下測量VB、VM、VS(CarlZesis,351396,德國),用最小計數1μm的千分尺測量。表面粗糙度分別由Talysurf(Surtronic3粗糙度檢查器,泰勒霍布森,英國)測量,采樣長度為4.00毫米。

圖1:實驗裝置的照片視圖。

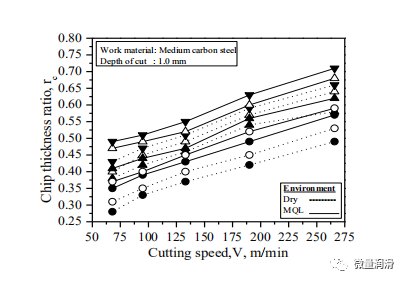

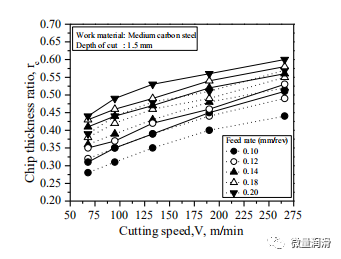

3.1 切屑厚度比

切屑厚度比RC(切屑前后厚度比)是識別加工性能的重要切削性能指標。對于給定的刀具幾何形狀和切削條件,RC的值取決于切屑-刀具相互作用的性質、切屑接觸長度和切屑形式,除了V和F的水平外,所有這些都將受到MQL的影響。RC值隨切削速度、V和進給率、f以及中碳鋼切削深度為1.0和1.5mm的加工環境的變化分別繪制并顯示在圖2和圖3中。

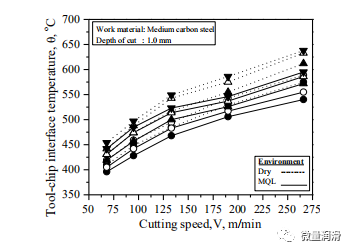

3.2 切削溫度

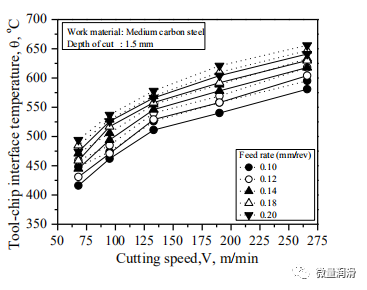

任何與高速和進給量相關的加工過程都會產生大量的熱量和較高的切削區溫度。這種切削溫度的大小雖然在不同程度上增加,但隨著切削速度、進給量和切削深度的增加,高生產加工受到溫度升高的限制。在不同切削速度和進給量的中碳鋼車削過程中,采用工具工作熱電偶技術測量了干切削和MQL切削條件下的平均切屑-刀具界面溫度。在不同的V-f組合下,在干燥和MQL條件下,MQL對平均切屑-刀具界面溫度在用未涂覆的碳化物插入(SNMG-120408)轉動中碳鋼中的作用,在1.0和1.5mm的切割深度下,MQL的作用如圖4和圖5所示。

圖2:SNMG插入在干燥和MQL條件下,切割深度為1.00mm時,切屑厚度比(RC)與V和F的變化。

3.3 切削力

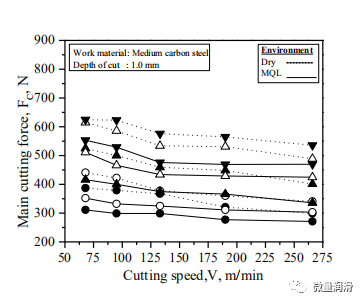

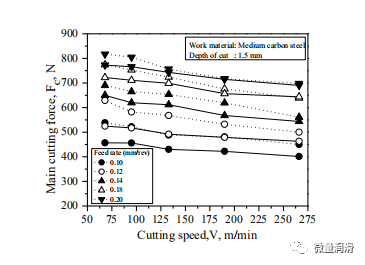

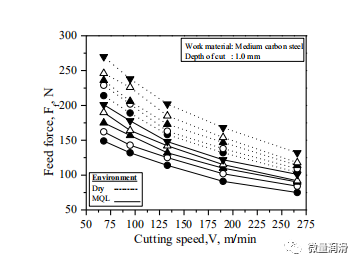

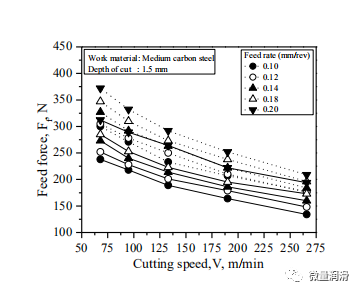

切削力通常在相互垂直的方向上分解成各部件,以方便測量、分析、估計功耗和設計機床夾具-機床系統。在用刀片等單點工具轉動時,產生的單個切削力被分解成三個分量,即切向力或主切削力、Fc、軸向力或進給力、Ff和橫向力、Ft。每一種相互關聯的力量都具有特定的意義。在目前的工作中,Fc和Ff的大小已被測功機監測的所有組合的切割速度,飼料,切割深度和環境。在切割深度為1.0和1.5mm的不同V和f下,未涂覆碳化物插入Snmg-120408在轉動中碳鋼試樣時觀察到的MQL對FC和Ff的影響如圖6、圖7、圖8和圖9所示。

圖3:在1.50mm切削深度下,SNMG插入在干燥和MQL條件下,切屑厚度比(RC)與V和與V和F的變化

圖4:在干燥和MQL條件下,在切割深度為1.00mm深度為1.00mm時,溫度(θ)與V和F的變化。

3.4 刀具磨損

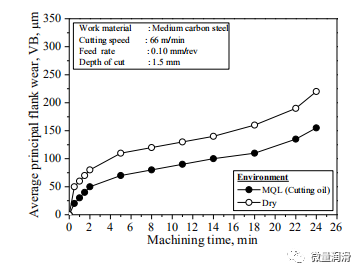

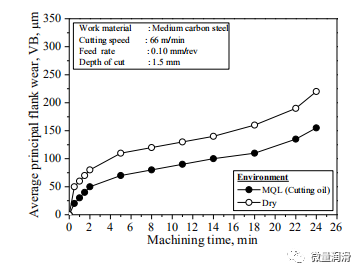

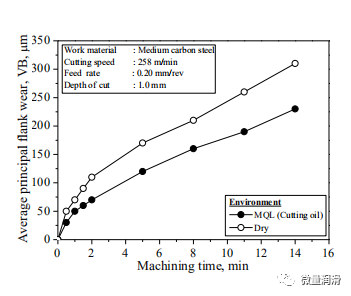

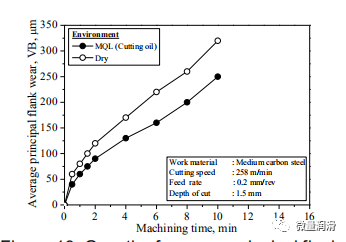

刀具壽命對機械加工生產的生產率和經濟性有顯著影響。刀具可能因脆性斷裂,塑性變形或逐漸磨損而失效。在常規加工中,特別是在連續的切屑形成過程中,如車削,通常刀具通過磨損、粘附、擴散、化學侵蝕、電偶作用等逐漸磨損而失效。取決于刀具材料和加工條件。刀具磨損最初以相對較快的速度開始,這是由于磨損和鋒利切削邊緣的微切削引起的所謂斷裂磨損。隨著加工的進展,刀具在前刀面上達到了彈坑磨損,在間隙表面由于與切屑和工件表面的連續相互作用和摩擦而產生了側翼磨損。系統漸進磨損通常由主側翼磨損(VB)的平均值來評估,這會加劇切削力和溫度,并可能隨著加工的進展而引起振動。準確評估刀具磨損的需要大大增加,以生產所需的最終產品,以便在現有刀具磨損的瞬間引入新的刀具,從而防止對機器產生任何危害或產品表面光潔度惡化。最大限度地延長刀具的工作時間和盡最大努力防止刀具斷裂的重要性直接關系到切削過程的優化。刀具壽命的提高對于盡可能降低生產成本至關重要。主側穿的增長,VB加工時間記錄的進展而將中碳鋼未涂覆的SNMG插入在較低的速度和飼料(=66米/分鐘,=0.10毫米/牧師)和更高的速度和飼料(=258米/分鐘,=0.20毫米/牧師)和兩個深度的切割(=1.0毫米和1.5毫米)在干燥和MQL(切割油)條件已如圖10所示,圖11,圖12和圖13。

圖5:在干燥和MQL條件下,在1.50毫米的深度下,SNMG插入中碳鋼,溫度(θ)隨V和F的變化而變化

圖6:在干燥和MQL條件下,在1.00mm的切削深度下,SNMG插入車削中碳鋼的主切削力(FC)與V和F的變化。

圖7:SNMG插入在干燥和MQL條件下,在1.50mm的切削深度下,主切削力(FC)與V和F的變化。

圖8:

SNMG插入在干燥和MQL條件下,在切割深度為1.0mm時,進料力(Ff)與V和F的變化。

圖9:在干燥和MQL條件下,在1.50mm的切割深度下,SNMG插入在車削中碳鋼的進料力(Ff)與V和F的變化。

圖10:在1.00毫米深的干燥和MQL環境下,采用SNMG插入機加工時間轉向中碳鋼的平均主側磨損(VB)增長。

主要側翼磨損是最重要的,因為它提高了切削力和相關問題。再一次,工具的生命,最終失敗了

3.5 表面光潔度

表面粗糙度是廣泛使用的產品質量指標,在大多數情況下是機械產品的技術要求。任何被加工部件的性能和表面壽命都受該部件表面完整性的影響。達到理想的表面質量對零件的功能行為具有重要意義。因此,在給定的切削條件下,金屬去除操作引起的表面粗糙度的大小的估計是這一領域的主要作用之一。機加工零件的表面粗糙度是一種重要的設計規范,已知對耐磨性、清潔能力、裝配公差、摩擦系數、磨損率、耐蝕性、疲勞強度和美觀等性能有相當大的影響。表面光潔度是機床生產率評價的一個重要因素。由于加工表面粗糙度是金屬切削加工中的一項重要質量指標,因此在加工過程中對加工表面粗糙度進行實時監測和控制具有重要意義。

表面粗糙度的測量分為兩個階段:一是在用鋒利的刀具加工幾秒鐘后,記錄切削溫度和切削力;二是隨著加工的進展,同時監測刀具磨損的增長與加工時間。在這里,表面光潔度是由Talysurf(Surtronic3,RankTaylorHobson有限公司)通過在不同的V-f組合下用未涂覆的碳化物插入件加工鋼筋來測量的,在干燥和MQL下切割深度為1.0和1.5mm,取樣長度為4.00mm。測量幾次算術平均值,然后對其進行平均,以獲得切削速度、進給量和切削深度組合的表面粗糙度值。

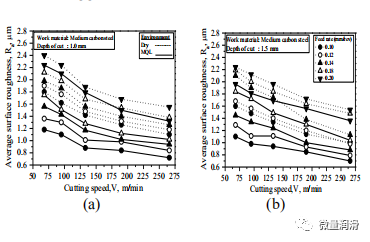

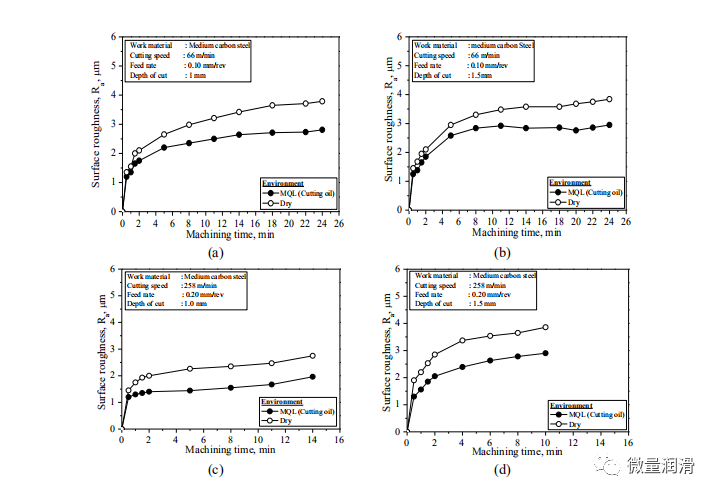

在切割深度為1.00mm和1.50mm的不同進料速度下,表面粗糙度隨切削速度的增加而變化,在較低的速度和進料(V=66m/min,f=0.10mm/rev)和較高的速度和進料(V=258m/min,f=0.20mm/rev)在干燥和MQL(切削油)條件下,表面粗糙度隨加工時間的變化如圖15所示。

圖11:SNMG插入在干燥和MQL環境下加工時間車削中碳鋼的平均主側翼磨損(VB)的增長,切削深度為1.50mm。

圖12:SNMG插入在干燥和MQL環境下加工時間車削中碳鋼的平均主側翼磨損(VB)的增長,切削深度為1.00mm。

圖13:SNMG插入在干燥和MQL環境下加工時間車削中碳鋼的平均主側翼磨損(VB)的增長,切削深度為1.50mm。

圖14:SNMG插入在干燥和MQL條件下,在切割深度為1.00mm(A)和1.50mm(B)時,表面粗糙度(Ra)與V和F的變化)。

圖15:在干燥和MQL環境下,SNMG插入在切割深度為1.00毫米(A)和1.50毫米(B)時,V=66米/分鐘;在切割深度為1.00毫米(C)和1.50毫米(D)時,V的平均表面粗糙度(Ra)隨時間的變化=258米/分鐘)。

-

對實驗結果的討論

4.1 切屑厚度比

加工中的所有參數都與切屑厚度比直接或間接相關。如果在切割區產生過多的熱量,工具和工作材料之間將會有很高的摩擦。這種摩擦力會導致高能量消耗,從而提高切割力。這將導致低切屑厚度比,這是不可取的。圖2和圖3分別繪制并顯示了中碳鋼在1.0和1.5毫米切割深度下切速、V和進給率、F和加工環境變化。圖2和圖3表明,由于切屑-工具界面摩擦的降低、尖端形成的降低和切割邊緣的磨損,MQL噴射的應用提高了所有V-F組合的切屑厚度比值。在所有V-F組合中,MQL通過切割油比在干燥環境中加工更有效。MQL射流具有潤滑和冷卻效果,最小化了剪切區的收縮和增塑化,減少了內置邊緣的形成。圖2和圖3清楚地表明,在整個實驗領域,在干燥和MQL條件下,直流值隨V和F的增加而逐漸增加。。這是由于與更高的材料去除率相關的更高的能量利用。

4.2 切削溫度

在任何加工過程中,切削區產生的熱量都是首要考慮的問題,為了獲得更好的加工性能,需要將該熱量控制在最佳水平。切削溫度隨比能耗和材料去除率的增加而升高。隨著切削速度、進給量和切削深度的增加,高產量加工受到溫度上升的制約。高溫產生的不利影響,直接或間接地影響切屑的形成,切削力,刀具壽命,尺寸精度和加工部件的表面完整性。因此,MQL在芯片-刀具界面上的應用有望改善上述加工特性,這些特性除了對加工環境友好外,對生產率、產品質量和整體經濟都起著至關重要的作用,特別是當芯片-刀具或工作-刀具界面溫度較高時。在本研究工作中,采用一種具有適當校準[17]的工具工作熱電偶,在不同切削速度和進給量的條件下,測定了中碳鋼在不同切削速度下的平均切屑界面溫度,并根據不同的切削速度繪制了干潤滑和最小潤滑(MQL)條件下的值。在不同的V-f組合下,在干燥和MQL條件下,MQL對平均切屑刀具界面溫度在用未涂覆的碳化物插入(SNMG-120408)車削中碳鋼中的作用分別為1.0和1.5mm,如圖4和圖5所示。圖4和圖5清楚地描述了在不同的實驗條件下,由于最小數量潤滑(MQL),工具-芯片界面溫度在多大程度上降低了。隨著切削速度和進給量的增加,刀屑界面溫度也照常升高,即使在MQL下,由于能量輸入的增加。

4.3 切削力

加工過程中產生的切割力對任何機械部件的質量都有重大影響。高切割力可能導致工具過早故障、工具振動、高溫產生、大工具偏轉和工件表面的顯著機械載荷。大的工具偏轉會導致錯誤,因為工具的尖端位置偏離了預期的位置。工件表面的大型機械載荷會影響機加工表面的地形和完整性。由于這些原因,理解變化的過程條件如何影響切割力顯然是很重要的。在這些研究中,記錄了在干燥和最小量潤滑(MQL)條件下加工過程中切割力(主切割力、直流力和進給力)的兩個組成部分,同時通過定期未涂層的SNMG插入來轉動中碳鋼。力組件用應變計型力發電機測量,并用基于PC的數據采集系統記錄,用于切割速度、提要、切割深度和所進行的環境的組合。圖6到圖9清楚地表明,MQL射流在降低主切削力和進給力方面是相當成功的。這主要是由于MQL射流的潤滑效應所實現的摩擦減少。MQL射流以其速度和速度能夠到達工具尖端,在那里它執行其潤滑和冷卻效果,并將摩擦最小化到顯著的數量。減少切削力背后的原因可能是減少切屑負荷。高速MQL射流沖擊在前刀面上,使切屑上升,減少了切屑載荷,最終大大降低了切削力。從圖中還可以看出,主切削力和進給力隨切削速度的增加而減小,力分量隨進給速率的增加而增大。

4.4 刀具磨損

傳統切削加工中的刀具,特別是在車削等連續切屑形成過程中,通常會受到磨損、粘附和擴散的逐漸磨損,這取決于刀具的工作材料和加工條件。在干燥和MQL(切削油)條件下,用無涂層SNMG刀片低速進給(V=66m/min,f=0.10mm/rev)和高速進給(V=258m/min,f=0.20mm/rev)車削中碳鋼時,記錄了主齒面磨損VB隨加工時間的增長在圖10、圖11、圖12和圖13中。在干燥和MQL環境下觀察到VB的逐漸增長,這是確定刀具壽命到期的主要參數,表明在沒有任何過早的切削、壓裂等刀具失效的情況下進行了穩定的加工。建立工藝參數領域的適當選擇。MQL射流在輔助切削刃上的應用大大改變了切屑的形成,控制了切削溫度。這在很大程度上降低了刀具磨損率,從而改善了刀具壽命,如這些圖表所示。這種MQL射流的改進主要歸因于保持硬度和鋒利的刀刃,以穩定和密集的冷卻,防止氧化和腐蝕,以及沒有積累的邊緣形成,這加速了隕石坑和側面磨損的剝落和切屑。

4.5 表面光潔度

給定材料的任何機械產品的質量通常由尺寸精度和表面完整性來評估,這控制了該產品的性能和服務壽命。在本研究中,只考慮表面粗糙度來評估在干燥和最小數量潤滑環境下加工的產品的質量。。從數據中可以明顯看出,表面粗糙度隨著飼料速率的增加而增加,并隨著切割速度的增加而減小。隨著切割速度的增加,粗糙度的降低可能是由于芯片工具界面更平滑,除了飼料標記可能截斷和工具尖端輕微扁平外,形成邊緣的機會更小。切割速度的增加也可能導致由于粘附和擴散類型的磨損而使縮放輔助切割邊緣輕微平滑,從而降低表面粗糙度。從圖14可以清楚地看出,MQL可以在一定程度上改善表面光潔度。這一改進可能是由于減少了磨損,也是由于防止了堆積的邊緣形成。也可以看到,切割深度的增加可能會導致表面光潔度有時提高到輕微的數量,但這是微不足道的。在較低的速度和進料(V=66m/min,f=0.10mm/rev)和較高的速度和進料(V=258m/min,f=0.20mm/rev),在干燥和MQL(切削油)條件下,表面粗糙度隨加工時間的變化如圖15所示。在圖中可以看出,在干燥和MQL環境下,表面粗糙度隨加工時間的增加而增加。從這些數據中可以看出,在干加工下,由于更密集的溫度和刀具尖端的應力,表面粗糙度增長相當快,MQL似乎有效地降低了表面粗糙度。然而,很明顯,MQL提高表面光潔度取決于工作工具材料,主要是通過磨損、切屑和堆積邊緣形成來控制輔助切削刃的劣化。

-

結論

本文從切屑-刀具界面溫度、切削力、刀具磨損和表面光潔度等方面考察了最小潤滑量對車削中碳鋼加工性能的影響。目前的MQL系統已被證明是成功的降低平均切屑刀具界面溫度取決于工作材料,刀具幾何形狀和切削條件。的確,這種小的減少使可加工性指數得到了顯著的改善。MQL降低了切削力。MQL在剪切區提供了有效的冷卻,降低了芯片-刀具界面溫度。它還提供了適當的潤滑,以盡量減少摩擦,導致保持刀具鋒利更長的時間。由于切削區溫度的降低,切屑-刀具相互作用的有利變化和切削刃鋒利度的保持似乎是MQL切削力降低的主要原因。在使用無涂層刀片SNMG-120408加工中碳鋼時,MQL射流的應用使后刀面磨損得以減少,這可能會導致在較高的切削速度和進給速度下有助于提高刀具壽命或生產率。這種刀具磨損的減少可能會延緩磨損和缺口,減少或防止側翼的粘附和擴散型熱敏性磨損,并減少通過切屑和剝落加速切削邊緣磨損的堆積邊緣形成。最小數量的潤滑減少了深度缺口和開槽,這是非常有害的,并可能導致過早和災難性的刀具故障。尺寸精度和表面光潔度有了很大的提高,這主要是由于減少了刀具尖端的磨損和損壞,也是由于MQL的應用降低了平均芯片刀具界面溫度。