最近對山特維克可樂滿位于瑞典山特維克的總部的訪問顯示,少數技術將影響未來發展的加工和機器監控。

多向初始車削使縱向車削能夠在離開卡盤送料的情況下進行,在離開卡盤的過程中,更低的切削壓力能夠在粗加工過程中提高切削數據和材料去除率。這種操作還可以制造更薄、更寬的芯片,并將負荷和熱量從鼻頭半徑轉移出去,提高工具壽命

我將其中兩種技術稱為“現在”,而另一種技術則稱為“未來”。

“高級車削”是一種全新的車削方法。基本上,一直以來,在零件旋轉且固定刀具沿Z軸(或X軸和Z軸進行仿形)沿卡盤縱向移動的情況下進行車削。然后,一旦完成該行程,該工具將縮回并重復類似的行程。通過使用適當的工具和某些新的編程技術,Prime Tooling可以使用同一工具在多個方向上進行車削:縱向車削(朝卡盤或遠離卡盤),端面加工和仿形加工。

山特維克與MasterCAM / CNC軟件一起開發了編程技術,作為Prime Turning代碼生成器的一部分。從表面上看,簡單地沿另一個方向運行工具似乎并不十分困難。但是,它確實提出了一些編程和刀具幾何方面的挑戰。例如,它將解釋為什么在離開卡盤的過程中較低的切削壓力會在粗加工期間實現更高的切削數據和材料去除率。(此操作可產生更薄,更寬的切屑,并從鼻部半徑處散布負載和熱量。)此外,由于切削是在遠離肩部的方向上進行的,因此沒有切屑堵塞的危險,這在常規加工中很常見。朝卡盤縱向旋轉。

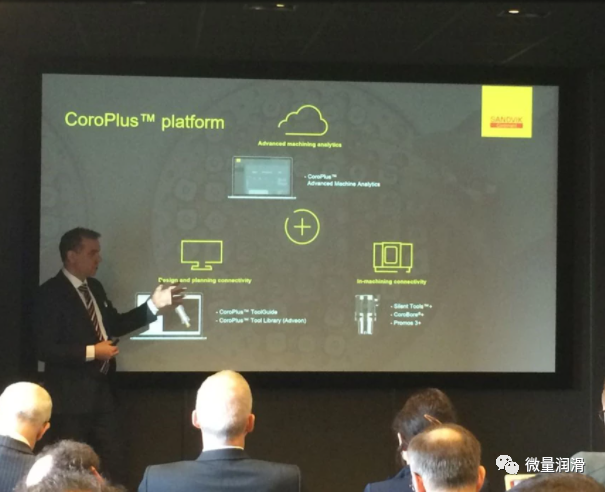

該公司還開發了CoroPlus工具和軟件平臺,以促進大數據/ IIoT的工作。一個工具示例就是CoroBore,它使用嵌入式傳感器系統來實現對鏜刀切削直徑的無線自動微調,從而加快并簡化設置。另一個是該公司的靜音工具產品線,該工具使用連接的阻尼適配器對內部深層特征進行車削,從而對工具進行切入過程監控和優化。

山特維克的增材制造中心正在試驗設計am生長刀具,目前山特維克工廠的研發區正在測試。在這里顯示的am生長的立銑刀體比通過傳統方法加工的相同設計輕60%,這可以促進更高的主軸速度

此外,山特維克(Sandvik)的Promos 3+數據收集器可實時監視工具和操作,以幫助確保加工安全。Promos 3+由Prometec開發,可進行現場或基于云的監視,以防止碰撞發生,如果工具缺失,斷裂或與零件或夾具碰撞,則可停止機器。

該公司IIoT產品的另一部分是工具設計和規劃與CoroPlus ToolGuide的連接,其中工具和切割數據建議可以集成到CAD / CAM環境中,而ToolLibrary建立在對所有人開放的ISO 13399標準之上切削工具供應商。

注意AM過程能夠產生的通過工具的冷卻劑通道。這讓我想起了在am生長的模具組件中使用的保形冷卻通道。

對于未來,山特維克將其在粉末冶金中的增材制造知識(通過山特維克材料技術部)和用于增材制造零件的切削工具設計知識(通過山特維克機械加工解決方案部)相結合,并將其與新的增材制造中心相結合。該工廠使用粉末床熔合和粘合劑噴射設備開發適當的增材制造工藝,以制造功能性金屬零件并探索切削工具的新概念。

例如,上面一張照片中顯示的AM生長的立銑刀機身比通過傳統方法加工的同一設計輕60%。好處之一是重量輕可以促進更高的主軸轉速。該公司表示,目前正在對類似AM的某些工具設計進行測試,并希望盡快提供測試數據/細節(敬請期待)。

山特維克開始推出新的更堅固的工具包裝。可轉位插入式工具體的包裝中包含一個扭矩扳手,以確保在安裝過程中插入件不會受到過度或不足的扭矩。

所有這些新的模具開發都展示了該公司如何利用其在機械加工和制造方面的經驗和知識,著眼于將來開發新的改進。實際上,山特維克每天繼續平均引入六種新工具設計。這些開發中的許多功能還可以作為一個示例,說明新軟件技術的日益集成(如用于Prime Turning和CoroPlus平臺的軟件所示)將在未來幾年內繼續影響車間進行加工的方式。