微量潤滑(MQL)是機械加工領域的一種潤滑方法。它包括用壓縮空氣向刀刃噴灑少量的油。該技術減少了切屑與刀具切削面之間的摩擦,從而提高了刀具的表面光潔度和刀具壽命。精心選擇的油將在表面完整性方面取得最佳效果。關于油的選擇,本文旨在識別銑削過程中刀具溫度、刀具磨損、表面粗糙度和切削力的演變。研究了兩種油(合成酯和脂肪醇)與干法加工的影響。

-

導言

微量潤滑(MQL)加工涉及到將最小數量的油基潤滑劑應用于加工過程。該技術減少了切屑與刀具切削面之間的摩擦,從而提高了刀具的表面光潔度和刀具壽命[1]。由于少量的流體,MQL潤滑劑需要有效。了解流體性質與MQL性能之間的相關性有助于選擇潤滑劑。

在文獻中,MQL中使用了許多不同物理性質(密度、粘度、性質、閃點、熱導率……)的流體。一些研究人員[2,3]試圖對不同的油進行表征,他們發現高粘度油保持小顆粒直徑或MMAD(質量中值空氣動力直徑),并產生較低的油耗(~霧濃度)[2,3]。Suda等人[4]研究了三種合成多元醇酯和粘度范圍為19至48 cSt的植物油的主要性能(磨損、粗糙度…)和次要性能(生物降解性、氧化穩定性…)。評價結果表明,合成多元醇酯是MQL加工的主要和次要性能的最佳潤滑劑這種粘度在抽頭測試中并不重要。然而,通過比較棕櫚油(40 cSt)和合成酯(19 cSt)在鉆TA6V時對油粘度的影響進行了研究[5]。研究表明,高粘度油能產生較低的切削力、較低的工件溫度和較好的后刀面磨損過程。另一方面,在硬質合金銷和鋁324.0氣缸[6]的摩擦學試驗中,醇基油(27.2 cSt)在低滑動速度(<200m/min)下的摩擦系數低于植物油(36.2 cSt)。但在高滑動速度下,這兩種MQL油都不起作用,因為它們給出的摩擦系數接近于干摩擦試驗。Rahman等人[7]也進行了類似的觀察,MQL在低切削速度(75 m/min)下尤其有效,但在較高切削速度(如125 m/min端銑ASSAB 718HH鋼)下,MQL似乎沒有改善刀具性能。這些差異似乎是由于未涂層硬質合金刀具的耐熱性較低,以及導致冷卻能力較差的高粘度油[8]。具有較高耐熱性的TiAlN和TiN涂層硬質合金刀具在高油粘度(28 cSt)下表現出較差的冷卻效果,而在低油粘度(5 cSt)下表現出更好的潤滑效果[8]。在NAK80模具鋼的端銑加工中,當切削速度較低(150m/min)時,高粘度油使切削長度延長了6%。但在較高的切削速度條件下(250m/min),切削時間縮短了11%。原因可能是因為低粘度油含有更高比例的低分子量組分,這些組分更容易揮發,從而提供更好的冷卻效果[9]。總而言之以上結果導致以下觀察結果:

- 高粘性油具有較好的潤滑效果,特別是在低切削速度下。趨勢是降低切削力[5]增加切削長度[8]。

- 低粘性油在高速加工中具有較好的冷卻液效果。趨勢是提供更好的表面粗糙度[3]和更長的工具壽命[8]。

因此,本文提出了分析X100CrMoV5鋼合金在半精加工中的油性能貢獻。微冷卻劑過程由刀具內部通道保證。分別分析了油性能對刀具壽命、耗散溫度、表面粗糙度和切削力的影響。總之,本研究評估了兩種不同的MQL油,并發現了最有效的工業需求。

-

實驗布置

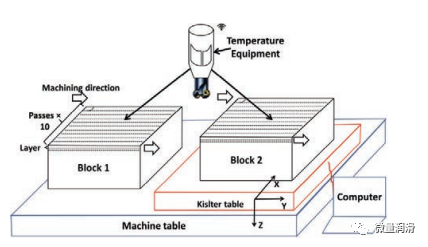

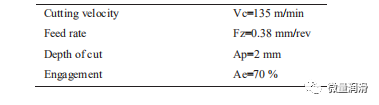

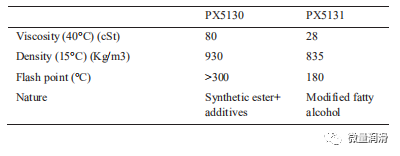

在計算機數控機床Hermle C40上進行了MQL的研究。MQL生成由外部設備提供(由SKF開發的Lubrilean數字超級發電機)。考慮的銑削工具是一個CM200從Sandvik Coromant(ø32毫米)有三個牙齒。用于實驗的工件材料是用于成型應用的X100CrMoV5鋼合金。采用一種插入式RCKT1204M0-PH4240進行加工試驗。對Total的兩種油進行了加工試驗。切割條件和油特性分別見表1和表2。

圖1顯示了實驗裝置。兩個試塊被用來測量不同的特性。塊1用于評估溫度、表面粗糙度和刀具壽命。塊2(具有與作用力表相適應的特定附件)用于評估切削力(圖1)。所有實驗重復三次。

圖1。實驗裝置

表1。切割條件。

表2。石油特性。

-

實驗步驟

實驗過程包括對塊1進行壽命試驗,并在塊2上進行有規律的力測量。

測量協議步驟包括:

1)測量切割溫度,同時在塊1上加工一層2毫米深度的切割(對應于1.22分鐘的材料接觸)。

2)Mahr口徑測量機加工表面粗糙度。

3)用放大裝置測量插入側翼磨損。

4)加工9毫米長的塊2,以測量切割力與Kistler表通過DynoWare軟件。5)循環重復從步驟1到4,直到插入件的側面磨損達到0.3毫米。

0.3毫米的側翼磨損是工具制造商推薦的常見側翼磨損限制。通過ATCOM的無線熱電偶測量尖端座椅切割溫度。所有的溫度設備都嵌入到C5-圓柱形柄工具架中。傳輸信號是通過ATR6ACU軟件記錄的。熱電偶夾在插入座椅和尖端座椅之間的槽0.1毫米深度。K型熱電偶直徑為0.13毫米。第1和第2塊來自同一批。

-

成果和討論

4.1. 對切削溫度的影響

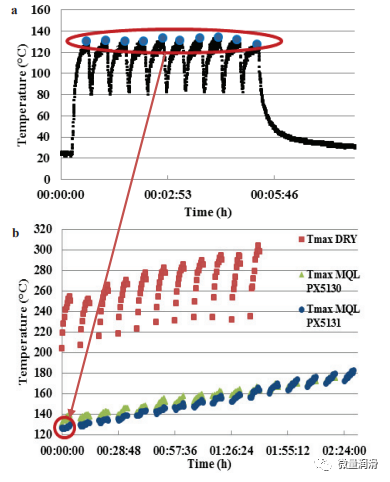

圖2顯示了銑削時MQL對葉尖座溫度的影響。從圖2-a可以看出,在用MQL加工一層時,插入件遇到了溫度的循環變化。假設一層為10道,如圖1所示。這種變化導致了插入件的熱循環加載。選取最大值并繪制在圖2-b中。

圖2-b顯示,當使用MQL加工一層時,尤其是在使用壽命開始時(偏差為4°C),最大溫度值幾乎恒定。在壽命試驗結束時,該偏差約為10°C,這可能是由于鑲塊的累積磨損造成的。兩種油的觀察結果相同。然而,干加工時,刀片遇到了溫度的循環變化。在一層的第一道和第十道之間,最大溫度值的偏差達到70℃。在干加工中,產生的熱量與MQL相同,但沒有流體帶走熱量,這就是為什么每次通過后熱量顯著增加的原因。

在觀察壽命試驗中尖端閥座溫度最大值的一般方面(圖。與干燥條件相比,MQL在壽命結束時導致尖端閥座溫度的高降低約45。當將這兩種測試與MQL進行比較時,可以看出,PX5131油在壽命開始時(10層第一層)具有更好的冷卻效果,較低的尖端閥座溫度為8%。其他因素可能在壽命結束時相互作用,導致非常相似的結果(側翼磨損,累積邊緣),這將在4.3中討論。

圖2。尖座溫度:(A)在用PX5131油加工第一層時;(B)在不同環境下的壽命試驗中的最大值。

4.2. 對切削力的影響

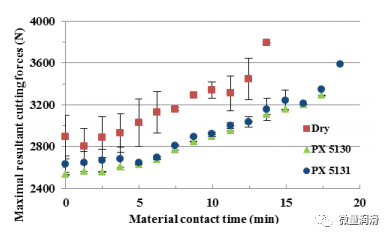

圖中示出了MQL對兩種不同油的切削力的影響。并與干法加工進行了比較。可以注意到,切削力在壽命期間不斷增加,主要是由于刀具磨損所致。在MQL條件下獲得了較低的切削力,比干加工低20%,如圖3所示。

兩種MQL油的切削力的切削力是相似的。這表明PX5130油具有4%的良好潤滑性。但它可以包括在錯誤的容忍度中。

圖3。不同潤滑環境下最大合力切削力。

4.3. 對刀具壽命和粗糙度的影響

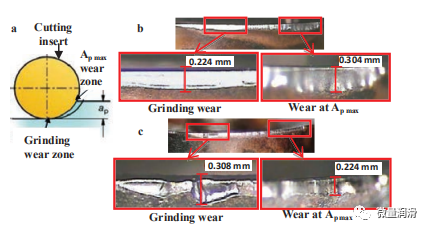

下面的圖4描述了插入件在使用壽命結束時的典型狀態。根據加工環境的不同,在側面檢測到兩個不同的最大磨損區域(圖4-a)。干加工的最大磨損位于磨削區(圖4-c)。另一方面,MQL的最大側面磨損位于Ap max區域(圖4-b)。與干加工相比,使用MQL可顯著提高刀具壽命(油PX5130提高15%,油PX5131提高20%)。

圖4。(a)最大磨損區;(b)用MQL加工后;(c)干加工后。

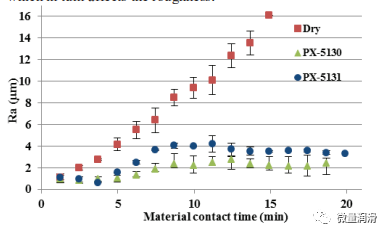

圖5顯示了MQL改善表面粗糙度的潤滑效果。MQL的應用降低了加工表面的粗糙度Ra。在材料接觸15分鐘時,使用MQL專用油,粗糙度降低86%。對比兩種油,發現專用油的粗糙度較低,在7到18分鐘的材料接觸過程中,平均粗糙度降低了40%,如圖5所示。

這主要是由于最大磨損區:干加工中的最大磨損位于磨削區(圖4-c),這是一種非均勻磨損(缺口磨損),直接影響表面粗糙度。另一方面,MQL的后刀面磨損在磨削區是均勻的,最大磨損位于Ap-max區(圖4-b)。從MQL加工的兩個表面來看,專用潤滑油的粗糙度要高出40%。這種油提供較少的潤滑性(脂肪醇),這會導致切屑粘在切削刃上,從而導致密集的堆積刃形成[10],進而影響粗糙度。

圖5。不同加工環境下加工表面的粗糙度。

4.4. 對切屑的影響

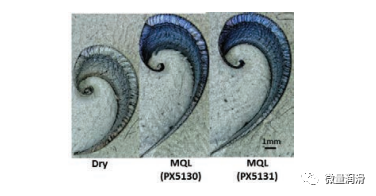

圖6顯示了在不同加工環境下獲得的芯片。芯片的形狀和顏色對于每個加工環境都是不同的,這說明了芯片與刀具交互的本質[10]。

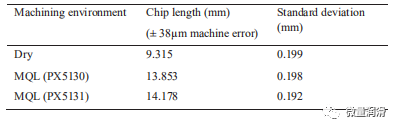

事實上,干燥加工后的芯片表示由于芯片尺寸較小而產生密集摩擦(圖)。6)。用數值顯微鏡VHX-5000鍵測量芯片長度,在垂直于芯片剪切平面的平面上進行測量。測量了每個加工環境的五個芯片長度,表3表示平均值。芯片在MQL條件下長50%。事實上,如前所述(圖)。2),在MQL條件下的切割溫度低于干燥條件,導致工具和芯片之間的粘附和摩擦降低,從而形成更長的芯片。

圖6。不同加工環境下Keyence數值顯微鏡下的芯片形狀。

表3:不同環境下加工后的切屑長度。

從圖6中,我們還可以看到顏色正在從一種狀態變化到另一種狀態:干燥狀態下為淺金黃色,MQL狀態下為深藍色。根據Yeo等人[11],從AISI 1018鋼的加工試驗來看,金色對應于600-650°C的溫度范圍,深藍色對應于700°C以上的溫度。然后,在我們的例子中,MQL芯片呈現更高的溫度。這意味著,在MQL條件下,切屑(圖6)比刀具(圖2)保留更多的熱量,這就是切屑趨向于更長和更薄的原因。在塑性變形過程中,切屑由于極高的溫度而軟化。

-

結論

本研究涉及兩種商用MQL流體與干法加工的比較。潤滑劑的缺乏表現出較高的切削力,較高的切削溫度和較短的切屑由于強烈的摩擦。這導致了較差的表面完整性和較短的壽命插入。

在MQL潤滑油中,加工結果表明,合成酯油與良好的表面完整性有較好的相關性。合成酯保持了較高的閃點(這里>300°C),在負載下給出了更好的結果,然后得到了更好的表面粗糙度。脂肪醇油的使用壽命更長。脂肪醇提供較少的潤滑。然而,由于它們的閃點較低(這里為180°C),它產生了更好的冷卻,從而提高了插入的壽命。

最后,由于工業總是主要集中在較好的表面完整性和加工工件的精度,最好的油是專用油。