切屑的形成和排出方式由刀具刃尖的幾何形狀和工件材料決定。

錐形螺旋、長間距、鋸齒形切屑對鉆孔不利,需要通過改變加工條件、減小切割角度、或改變切入工件方式進行改變。

車削切屑控制

鋼車削中的斷屑條件

| 類型 | A | B | C | D | E |

| 小深度 切割 d<.276“ |  |

|

|

|

|

| 大深度 切割 d=.276“─ .591" |

|

|

|

|

|

| 卷曲長度 | 無卷 | L≥2英寸 | L≤2英寸 1.─ 5 卷 | 大約1卷 | 1卷半卷 |

| 注意 |

|

|

好 | 好 |

|

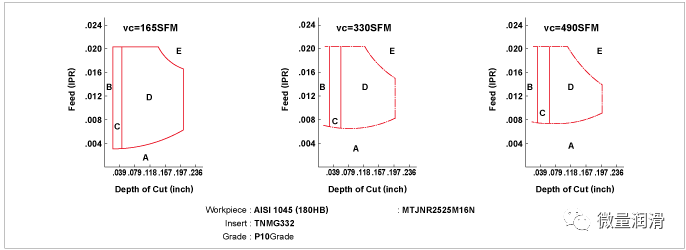

斷屑器的切割速度和切屑控制范圍

一般來說,當切削速度增加時,切屑控制范圍趨于狹窄。

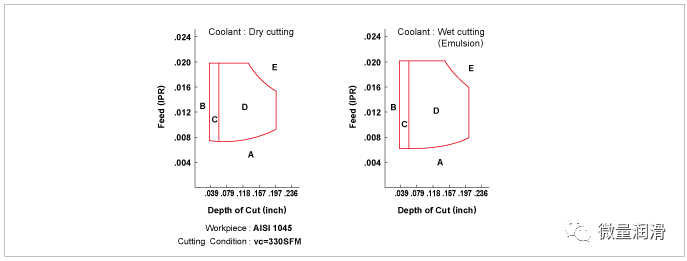

冷卻劑對斷屑器切屑控制范圍的影響

如果切割速度相同,則切屑控制范圍根據是否使用冷卻液而不同。

切削條件對車削加工的影響

切削條件的影響

理想的切削條件是切削時間短,刀具壽命長,切削精度高。為了獲得這些條件,必須根據工作材料、硬度、形狀和機械性能選擇有效的切削條件和刀具。

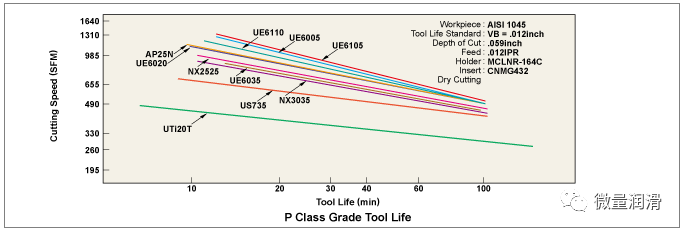

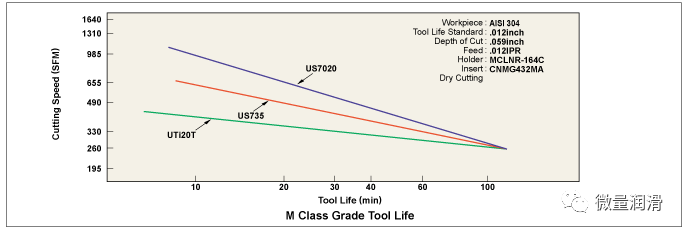

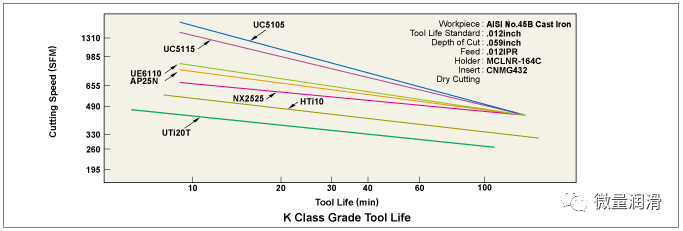

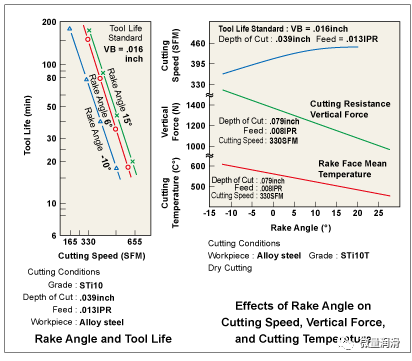

切削速度

切削速度對刀具壽命影響很大。提高切削速度會提高切削溫度并縮短刀具壽命。切割速度取決于工作材料的類型和硬度。選擇適合切削速度的刀具等級是必要的。

切削速度的影響

-

將切削速度提高20%會將刀具壽命降低到1/2。將切削速度提高50%會將刀具壽命降低到1/5。

-

在低切割速度(65―130 SFM)下切割容易引起抖動。因此,刀具壽命縮短。

進給

在使用普通刀架進行切割時,進給量是刀架每轉工件移動的距離。在銑削中,進給量是機床工作臺每轉一圈所移動的距離除以刀片數。因此,它表示為每齒進給量。進給速度與成品表面粗糙度有關。

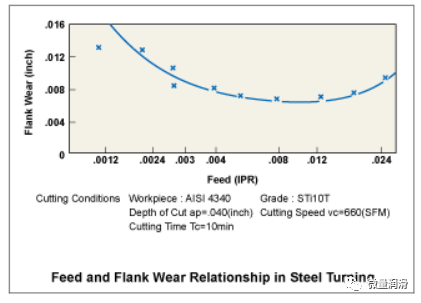

進給效應

-

降低進給速度會導致后刀面磨損并縮短刀具壽命。

-

增加進給速度會增加切削溫度和側面磨損。然而,與切削速度相比,對刀具壽命的影響最小。

-

提高進給速度可提高加工效率。

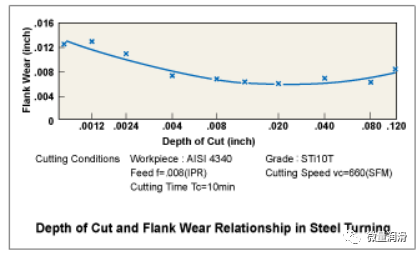

切割深度

切削深度根據所需的下料量、工件形狀、機床功率和剛度以及機床剛度確定。

切割深度的影響

-

改變切削深度對刀具壽命影響不大。

-

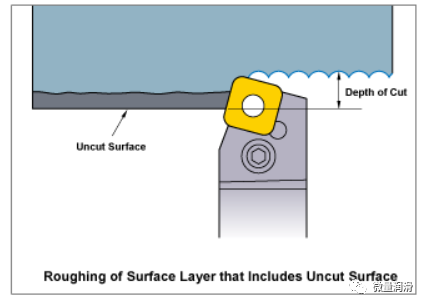

切割工件硬化層時,較小的切割深度會產生摩擦。因此,刀具壽命縮短。

-

切割未切割或鑄鐵表面時,切割深度需要增加到機器功率允許的程度,以避免用切割刃尖端切割不純的硬質層,從而防止碎屑和異常磨損。

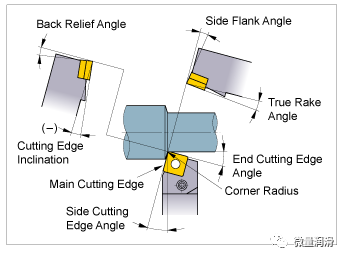

車削刀具特征的功能

前角

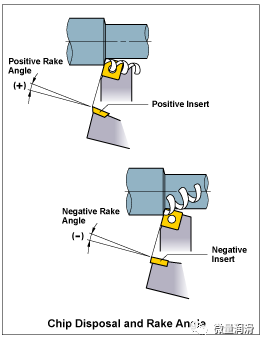

前角是對切削阻力、切屑處理、切削溫度和刀具壽命有很大影響的切削刃角度。

前角效應

-

在正(+)方向增加前角可提高銳度。

-

在正(+)方向上增加1°的前角可降低約1%的切削功率。

-

在正(+)方向增加前角會降低切削刃強度,在負(-)方向增加切削阻力。

何時在負(-)方向增加前角

-

堅硬的工件。

-

當需要切削刃強度時,如斷續切削和未切削表面切削。

何時增加正(+)方向上的前角

-

軟工件。

-

工件容易加工。

-

當工件或機器剛性差時。

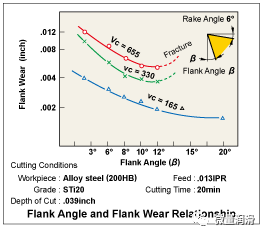

側翼角

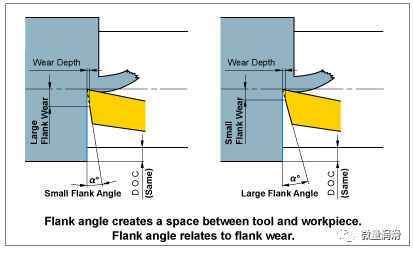

側面角可防止側面和工件之間的摩擦,從而實現平滑進給。

側翼角的影響

-

增加后傾角可減少后刀面磨損

-

增加側面角度會降低切削刃強度。

何時減小側翼角

-

堅硬的工件。

-

增加側面角度會降低切削刃強度。

何時增加側翼角度

-

軟工件。

-

工件容易加工硬化

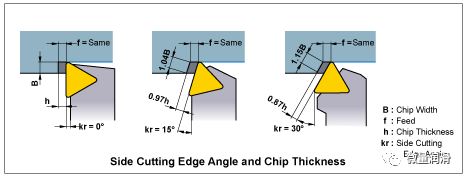

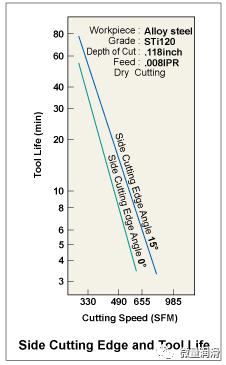

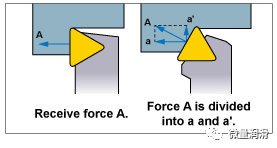

側刃角(導程角)

側切削刃角度降低沖擊載荷,影響進給力、反力和切屑厚度。

側切削刃角度(導程角)的影響

-

在相同的進給速度下,增加側刃角度會增加切屑接觸長度,減小切屑厚度。因此,切削力分散在較長的切削刃上,刀具壽命延長。(請參閱圖表。)

-

增加側刃角度會增加力a'。因此,細長工件在某些情況下會發生彎曲。

-

增加側切削刃角度會降低切屑控制。

-

增加側刃角度會減小切屑厚度并增加切屑寬度。因此,打破芯片是困難的。

何時減小導程角

-

小切割深度精加工

-

細長工件。

-

當機器剛性差時。

何時增加超前角

-

產生高切削溫度的硬質工件。

-

粗加工大直徑工件時。

-

當機器具有高剛度時。

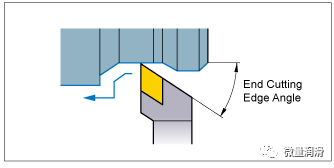

端刃角

端部切削刃角度可防止刀具和工件表面磨損,通常為5°~15°。

端部切削刃角度的影響

-

減小端部切削刃角度會增加切削刃強度,但也會增加切削刃溫度。

-

減小端部切削刃角度會增加反力,并會在加工過程中導致顫振和振動。

-

建議粗加工時切刃角度小,精加工時切刃角度大。

刃口傾角

切削刃傾角表示前刀面的傾角。在重型切削中,切削刃在切削開始時受到極大的沖擊。切削刃傾斜可防止切削刃受到沖擊并防止破裂。建議車削時為3°-5°,銑削時為10°-15°。

切削刃傾角的影響

-

負(-)切削刃傾角將切屑處理在工件方向,正(+)將切屑處理在相反方向。

-

負(-)切削刃傾角增加了切削刃強度,但也增加了切削阻力的反力。因此,很容易發生抖振。

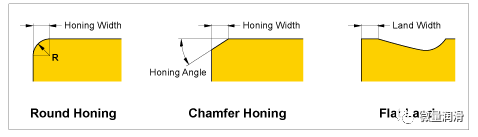

珩磨和研磨

珩磨和研磨是保持切削刃強度的切削刃形狀。

珩磨可以是圓形或倒角類型。最佳珩磨寬度約為進給量的1/2。

陸面是耙面或側翼面上的狹窄平坦區域。

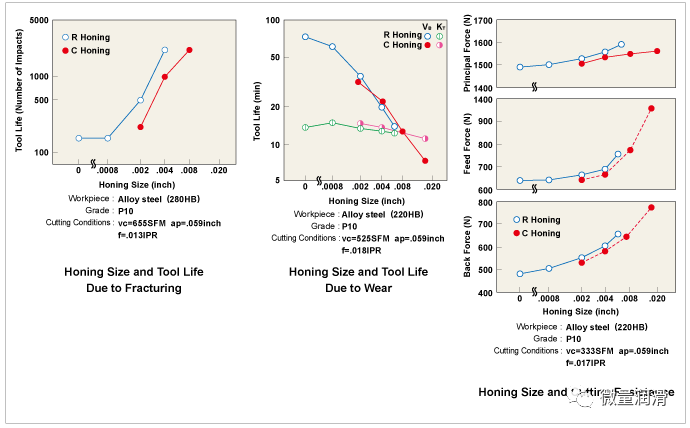

珩磨效果

-

擴大珩磨可提高切削刃強度、刀具壽命并減少斷裂。

-

增大珩磨量會增加后刀面磨損,縮短刀具壽命。珩磨尺寸不影響耙磨損。

-

增大珩磨增加了切削阻力和顫振。

何時減小珩磨尺寸

-

當使用小切割深度和小進給進行精加工時。

-

軟工件

-

當工件和機器剛性差時。

何時增加珩磨尺寸

-

硬工件

-

需要切削刃強度時,如未切割表面切削和斷續切削。

-

當機器具有高剛度時。

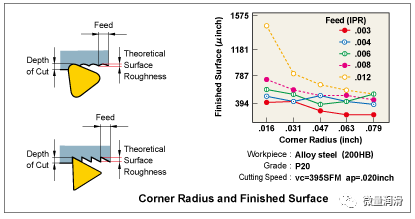

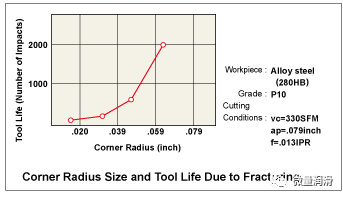

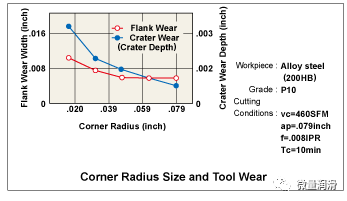

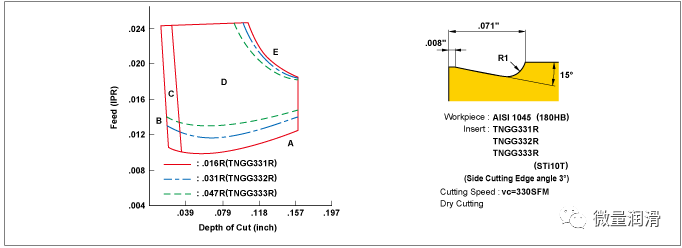

角半徑

圓角半徑影響切削刃強度和加工表面。一般來說,建議角半徑為進給量的2-3倍。

角半徑的影響

-

增加拐角半徑可以提高表面光潔度。

-

增加拐角半徑可提高切削刃強度。

-

過多增加拐角半徑會增加切削阻力并導致抖動。

-

增加拐角半徑可減少側面和前角磨損。

-

過多增加角半徑會導致切屑控制不良。

何時減小角半徑

-

用較小的切割深度進行精加工。

-

細長工件。

-

當機器剛性差時。

何時增加角半徑

-

當需要切削刃強度時,如斷續切削和未切削表面切削。

-

粗加工大直徑工件時。

-

當機器具有高剛度時。

角半徑和切屑控制范圍

(注)請參閱第F004頁了解切屑形狀(A、B、C、D、E)。