硬化鋼的高速銑削會產生較高的切削溫度,對刀具壽命和工件表面光潔度產生不利影響。本文研究了涂層硬質合金刀具在NAK80淬硬鋼高速端面銑削中最小潤滑量的可行性。并進行了洪水冷卻和干切試驗進行了比較。研究發現,在洪水冷卻條件下切削,由于嚴重的熱裂紋而導致刀具壽命最短,而使用MQL則導致最佳性能。在低速切削和高速切削條件下,MQL都有利于刀具的壽命。低粘度的MQL油在高切削速度下是必不可少的,因此冷卻效果是有效的。插入件的SEM顯微照片表明,MQL在高速切削中的使用可以延遲刀具上的切屑焊接,從而延長刀具壽命,而不是干燥切削條件。MQL的應用也提高了模具鋼高速銑削加工表面光潔度。

-

導言

由于機床、新刀具材料和涂層技術的進步,硬化鋼的高速銑削(HSM)現已被公認為傳統模具和模具制造工藝的替代。與傳統方法相比,HSM具有降低交貨期和加工成本的優點。由于切削速度快,切削溫度高,刀具磨損速度快,刀具壽命大大縮短,加工表面光潔度變差。由于CBN工具具有較高的熱硬度[1,2],已成功地應用于硬化工具鋼的HSM中。但是,盡管CBN刀具壽命優越,但其成本限制了其在工業中的廣泛應用。Al2O3可用于鋼的高速切削加工,但它非常易碎。硬質合金是加工鋼材最常用的刀具。為了提高硬質合金刀具在淬硬鋼高速切削加工中的可加工性,它們通常用化學氣相沉積(CVD)或物理氣相沉積(PVD)技術[1-4]包覆TiN、TiCN和TiAlN涂層的單層或多層]。對硬質合金終軋機硬化鋼HSM的研究表明,TiAlN涂層刀具的刀具壽命優于TiCN涂層或TiCNAl2O3TiN多層涂層刀具。然而,HSM期間的高溫仍然是一個有待解決的問題。通常采用洪水型切削液來降低切削溫度,在加工[5]時潤滑滑動面。值得注意的是,在間歇切削過程中應用大量的流體可以增加切削溫度的大幅度波動。這反過來又導致熱沖擊,并可能引發切削刃的熱裂紋,最終導致刀具因邊緣斷裂而失效[6-8]。此外,食品冷卻劑的使用還存在環境污染和廢物處理問題。為了緩解上述負面影響,提出了半干法或近干法加工的思想,即所謂的微量潤滑(MQL),即在加工過程中使用極少量的潤滑油和大量的高壓空氣。

以往對MQL加工的研究很多。結果表明,MQL可廣泛應用于鋁和鋁合金的加工[9-12]。在鋼方面,MQL的研究和應用主要集中在鉆井和轉向操作[10,13-18]。用MQL[19,20]銑削加工的研究,特別是在硬化鋼的高速切削中的研究還不成熟,相關的研究尚未成熟。關于硬化鋼的銑削,對35HRC的ASSAB718H H鋼進行了實驗,使用未涂覆的碳化物工具和高粘性潤滑油(29°C(CST)在40°C)來評價Rahman等人的MQL性能。[20]。結果表明,與干切削和洪水冷卻條件相比,MQL的切削力明顯降低,特別是在低切削速度(如75m/min)下)。結果表明,MQL可作為一種經濟、環保的低速、進給率和切削深度潤滑技術。相反,MQL似乎對125m/min等高速銑削刀具性能的改善沒有影響。

本工作的目的是研究如果應用MQL可以有效地應用于硬質合金刀具的高速端面銑削硬化模具鋼。還考慮了MQL油的粘度。在干燥、洪水冷卻和MQL等各種切削條件下,對刀具壽命和加工表面粗糙度進行了評價。用掃描電鏡和EDAX分析研究了MQL的切削行為

-

實驗

在垂直高速加工中心(Vector65/I)上進行了實驗)。工作材料為NAK80模具鋼(類似于AISIP21,41HRC),化學成分為0.15%C、0.30%Si、3.0%Ni、1.5%Mn、0.30%Mo、1.0%Al和1.0%Cu,在100毫米x100毫米x80毫米塊中制備。在干燥切削、洪水冷卻劑和MQL條件下進行了端銑實驗。采用流量為1200,000毫升/小時(20,000毫升/分鐘)的嘉實B7水溶性冷卻劑作為洪水冷卻劑,采用粘性較小的嘉實CarecutES3(在401C時為5cST)作為MQL油。在0.45MPa的壓力下,MQL油霧以極小的流量(10ml/h)提供了Steidle微潤滑系統(LubrimatL50。

用TiAlN和TiN包覆的Sandvik可索引碳化物插入件(R390-11T308MPM1025)可提供更高的耐熱性,安裝在直徑16毫米的端磨機上,傾角為81,頂部耙角為201。切削速度V設定為150、200和250m/min。進料速率fz設置為0.10、0.15和0.20mm/齒。切削的軸向深度和徑向深度分別為0.6和5mm。刀具磨損由尼康刀具制造商的顯微鏡(MM40型)測量,每一次銑削取決于刀具磨損率,并使用SEM(JEOL-6360LV)進行檢查)。在刀具壽命準則為0.1mm的最大側翼磨損/槽磨損達到[7,21]后,記錄了刀具總切削長度的刀具壽命。在本文中,這被定義為切割的結束。通過Kistler型9257BA測功機、電荷放大器(5233A型)和PC軟件測量和記錄切削力。工件表面粗糙度Ra通過Taylor-Hobson儀器(Surtronic3型)測量,截止長度和評估長度分別為0.8和4mm。所有測量重復三次,并將這三次測量的平均值作為刀具磨損、表面粗糙度和切削力的最終值。

-

成果和討論

3.1. 工具壽命

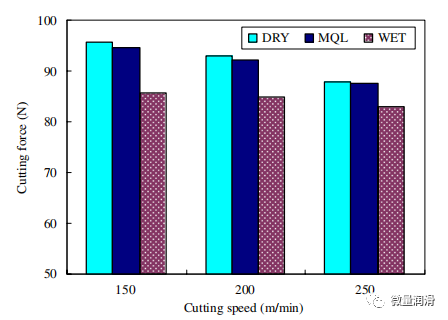

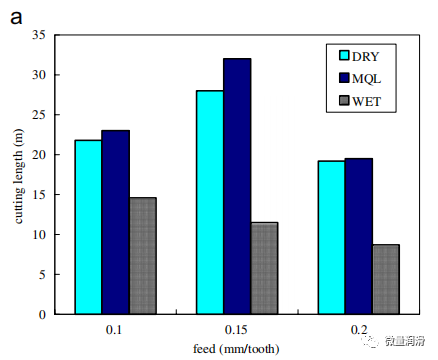

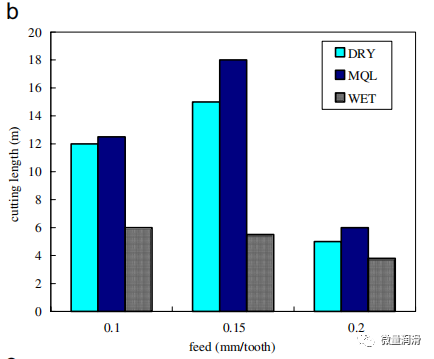

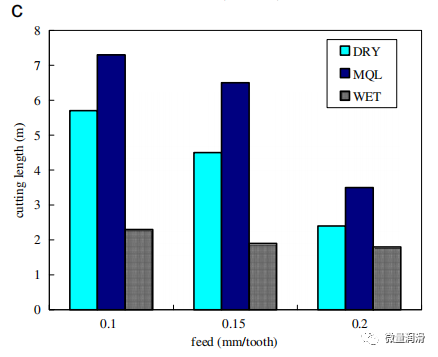

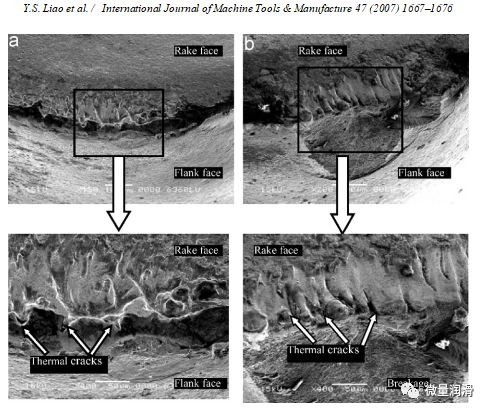

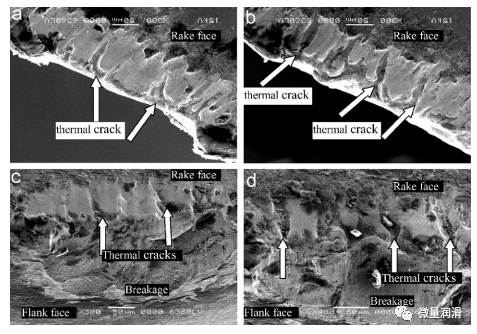

表1和表2中分別給出了用于評估切削速度、進給率和潤滑方法對刀具壽命和合成切削力的顯著性水平的方差分析(ANOVA)。置信水平為95%或P值小于0.05的標準用于確定哪個因素是顯著的。從表1可以看出,所有這三個因素都對刀具壽命有顯著影響(在本文中,用切削長度表示)。然而,表2所示的切削力明顯受到進給速度和潤滑方法的影響,而切削速度是一個不重要的因素。這是因為切削力與切屑厚度密切相關,而切屑厚度與進給速度密切相關。此外,潤滑劑的應用被認為可以降低切屑-刀具界面之間的摩擦系數。相反,切削力只會隨著切削速度的增加而略有減小,這是一般人所期望的。圖1顯示了在各種潤滑方法下切削力與切削速度的函數關系。所有三種切削力分量與切削速度在干燥、MQL和冷卻切削條件下都有相似的下降趨勢。對于所有三種切削速度,從最小到最大的力依次為冷卻、MQL和干切削條件。圖2顯示了切削速度為150、200和250 m/min時,與進給速度和潤滑方法有關的刀具壽命。如上所述,流體冷卻(濕)條件下的切削力低于干切削和MQL條件下的切削力;而圖2所示的線描繪了刀具壽命是流體冷卻的遞增順序,三種切削速度的干切削和MQL條件。在冷卻狀態下,刀具壽命非常不理想的原因是由于熱沖擊引起的切削刃熱裂紋。這反過來又是由于高速間歇切割過程中嚴重的熱變化造成的。在V¼250 m/min,fz¼0.15 mm/齒的切削條件下,刀具冷卻如圖3所示。從圖3(a)可以看出,切割長度為1.8m后,切割刃上有許多較大的熱裂紋。大的熱裂紋是由于切削溫度變化較大引起的。如圖3(b)所示,在切割長度為1.9 m后,它們會迅速降低切割刃的強度,并導致切割刃的災難性斷裂。圖4(a)給出了切削速度為V 150 m/min時,當達到0.1 mm的最大平面磨損/槽磨損時,在冷卻狀態下切削刀具的SEM顯微照片,圖4(b)給出了前刀面相對于切削刃定向451時觀察到的SEM顯微照片。圖4(c)和(d)分別給出了切割速度為V 200 m/min時的類似SEM顯微照片。圖4(c)和(d)中的熱裂紋比圖4(a)和(b)中的熱裂紋更密集。這表明,隨著切削速度的提高,刀具會產生更嚴重的熱沖擊,導致刀具壽命縮短。因此,食品冷卻被認為不適用于淬火模具鋼的高速銑削。

表1刀具壽命(切削長度)的方差分析(方差分析)

Source Sum of squares d.f. Mean square F P-value Model 1652.07 6 275.35 26.16 <0.0001 signifificant Feed rate 161.79 2 80.90 7.69 0.0033 signifificant Cutting speed 1166.76 2 583.38 55.43 <0.0001 signifificant Cutting environment 323.53 2 161.76 15.37 <0.0001 signifificant Residual 210.49 20 10.52 Total (corrected) 1862.56 26 表2結果切削力的方差分析(ANOVA

Source Sum of squares d.f. Mean square F P-value Model 5690.41 6 948.40 71.49 <0.0001 signifificant Feed rate 5359.42 2 2679.71 201.99 <0.0001 signifificant Cutting speed 9.18 2 4.59 0.35 0.7118 Cutting environment 321.82 2 160.91 12.13 0.0004 signifificant Residual 265.34 20 13.27 Total (corrected) 5955.75 26

圖1. 平均合力切削力作為切削速度和潤滑方法的函數,進給速率為0.15mm/齒。

這是Rahman等人報告的。[20]MQL是有效的,特別是在低切削速度(例如75m/min),但在較高的切削速度(如125m/min)下,它似乎沒有改善刀具性能。在本研究中,得到了類似的低速度切削結果。但相比之下,發現MQL也是有效的,即使切割速度高達250m/min。這種差異的原因可能是由于使用的工具和MQL的油。在實驗中,采用了低耐熱未涂層碳化物刀具和高粘性油BP Cilora128,冷卻能力較差。在本研究中,采用了具有較高耐熱性的涂層碳化物刀具和具有較好的冷卻效果的油,如ES3。

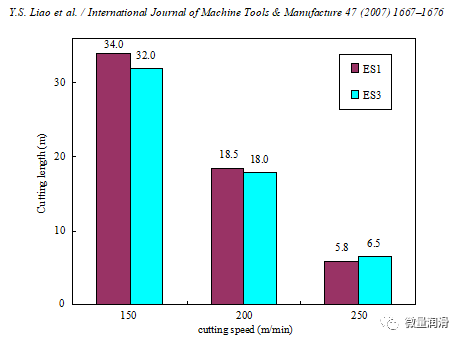

為了確定潤滑劑粘度對刀具壽命的影響,切削試驗中采用了另一種粘度與BP Cilora 128相似的潤滑劑ES1(40℃時為28 cSt,密度為0.93 kg/m3),其冷卻效果較差,潤滑效果優于ES3(40℃時為5 cSt,密度為0.86 kg/m3)。圖5顯示了當分別使用ES1和ES3的MQL油時,根據切削長度得出的刀具壽命。實驗中考慮了測量數據的離散性。例如,切割速度為250m/min時,ES3的三個切割長度測量值分別為6.7、6.4和6.5m。偏差在可接受的范圍內;因此,在這種情況下,取平均值(如6.5 m)表示。同樣,對于ES1,在相同切削速度條件下,它們分別為5.9、5.7和5.7 m。偏差也很小,取平均值5.8m。從圖中可以看出,在低速切削(如150 m/min)時,作為MQL油的ES1的刀具壽命長于ES3。而在高速切削(如250 m/min)時,觀察到相反的趨勢。在較低的切削速度(v150m/min)條件下,ES1的切削長度為34m,ES3的切削長度為32m,在MQL條件下,高粘油的切削長度比低粘油長6%。但在較高的切削速度(v250 m/min)條件下,切削速度縮短了11%(5.8 m比6.5 m)。原因可能是因為低粘度油含有更高比例的低分子量組分,這些組分更容易揮發,從而提供更好的冷卻效果[22]。在此基礎上,提出在低速切削中,潤滑效果較好的潤滑油如ES1更適合作為MQL潤滑油,而在高速切削中,低粘度潤滑油是必不可少的。

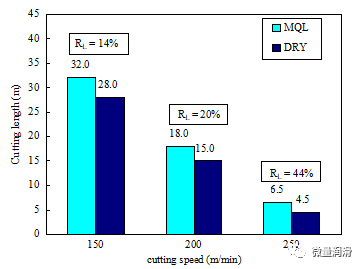

圖6分別顯示了干切削和MQL切削中不同切削速度下的相關切削長度。圖中還給出了MQL刀具壽命相對于干切削RL刀具壽命的增長百分比。可以很容易地看出,在較高的切削速度下,刀具壽命的提高更為顯著。造成這種現象的可能原因如下。高速切削時溫度很高,導致刀具壽命很短。因此,刀具壽命的小幅增加將導致較大的百分比差異。在低速切削時,切削溫度不夠高,不能超過刃口所能承受的極限。因此,無論是潤滑效果還是冷卻效果都不會提高刀具壽命。因此,低速切削時刀具壽命的提高不如高速切削時明顯。在下一節中給出了MQL冷卻效應對高速切削過程中刀具磨損機理的影響。

圖2. 刀具壽命隨進給速度和潤滑方法在不同切削速度下的變化而變化:(A)V¼150米/分鐘;(B)V¼200米/分鐘;(C)V¼250米/分鐘。

3.2. MQL冷卻對高速切削刀具磨損的影響

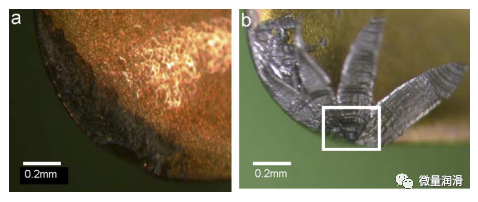

圖7(a)顯示了在V 250 m/min和fz 0.15 mm/齒條件下干切削4 m切削長度后刀具在刀具制造商顯微鏡下的照片;在相同切削條件下,達到0.1 mm最大磨損/槽磨損時刀具在4.5 m切削長度后的照片如圖7(b)所示。同樣,圖8(a)表示V¼250 m/min和fz¼0.15 mm/齒條件下MQL切割6 m后的刀具;在相同切割條件下,當達到0.1 mm最大磨損/槽磨損時,6.5 m后的刀具如圖8(b)所示。在干切削時,發現切削長度為4 m(圖7(a)中的標記區域)時,切屑粘附在前刀面上(即切屑焊接)。結果,刀具磨損加速,從而導致切屑的更大附著力(參考圖7(b))和4.5 m切削長度的較短刀具壽命。而在MQL切割中,在6 m切割長度內沒有切屑焊接(圖8(a))。但最終,工具磨損,芯片焊接將發生。從圖8(b)可以看出,在6.5 m切割長度處,有碎屑粘附在前刀面上。上述切屑的焊接發生在缺口(槽)磨損附近。缺口磨損的形成主要是一種氧化現象[23],這可能是由于刀片耐磨性不足或切削速度過高導致切削溫度過高所致。由于在這種情況下使用了高耐磨性刀具,這意味著在較高切削速度(例如250 m/min)下干切削時產生的溫度足以在短切削長度后引起刀具的切口磨損。相反,MQL的應用似乎有效地降低了刀具的溫度,延緩了缺口磨損和切屑焊接的發生。

圖3。在(a)1.8 m和(b)1.9 m冷卻切削長度(V¼250 m/min,fz¼0.15 mm/齒)后,前刀面相對于切削刃定向-451時觀察到的切削刀具的SEM顯微照片

圖4。當0.1 mm最大槽磨損/槽磨損達到時,流體冷卻下切削刀具的SEM顯微照片:(a)V¼150 m/min,fz¼0.15 mm/齒,從前刀面觀察;(b)V¼150 m/min,fz¼0.15 mm/齒,前刀面相對于切削刃定向-451時觀察;(c)V¼200 m/min,fz¼0.15 mm/齒,從前刀面觀察;(d)V¼200 m/min,fz¼0.15 mm/齒,前刀面相對于切削刃定向-451時觀察。

圖5。ES1和ES3之間刀具壽命的比較(fz¼0.15 mm/齒)。

圖6。MQL與干切削(fz¼0.15 mm/齒)相比的刀具壽命延伸率(RL)。

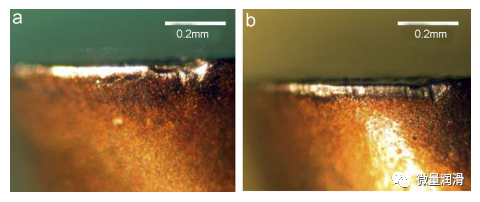

在V150m/min、FZ0.15mm/齒的條件下,當0.1mm最大側翼磨損/槽磨損達到0.1mm時,刀具制造商顯微鏡下的插入件在干切和MQL中的照片如圖所示。分別為9(a)和(b。在這種情況下,值得注意的是,對于干燥的和MQL的巖屑,沒有粘在刀刃上的切屑。干切削中的磨損模式與MQL切削中的磨損模式相同。由于切削溫度與切削速度呈正相關,因此可以合理地認為,在較低速度切削時,如150m/min,在干燥切削過程中所引起的溫度并不超過切削具有-站立能力的限制。因此,在較低的切削速度條件下,MQL對刀具壽命的上述改善可能是冷卻以外的效果。參考Rahman等人的報告。[20],潤滑效果是可以接受的原因。

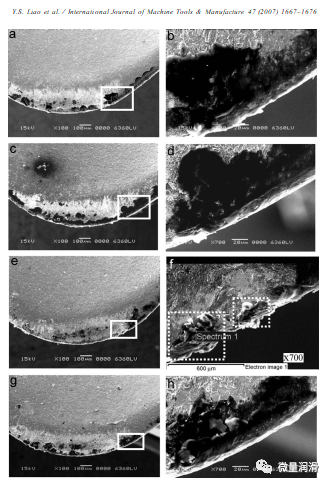

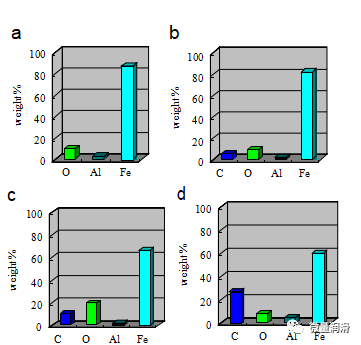

為了對切削深度附近的切削刃進行詳細的檢查,對插入件進行了SEM顯微照片,并對切割長度2m后的切屑進行了EDAX分析。無花果。10顯示了所用插入件的SEM顯微圖。從圖中可以看出。10(a)和(b)在150米/分鐘的切削速度下,干切削中使用的刀具與圖中所示的MQL切削中使用的刀具相似。10(c)和(d)。在兩種切削條件下,工作材料在切削深度附近沒有粘附。然而,看看圖中標記區域的虛線(花狀物質。在10(F)下,在250m/min的切削速度下,在干切削中可以觀察到切屑的焊接。與先前的結果相似,在MQL切割中沒有發現附著力,如圖所示。10(h)。

Shiao[24]的研究發現,NAK80在高溫條件下有脫碳的傾向。因此,碳含量可能被認為是由于切屑-刀具界面之間局部高溫導致脫碳的結果。芯片的EDAX分析如圖11所示。在切割速度為250m/min(見圖11(c)和(d))時,MQL切割中的碳含量比干切割中的碳含量降低更為顯著(見圖11(a)和(b))。因此,在高速切削過程中,采用MQL可以有效地降低切削溫度,提高刀具壽命。

圖。7.在4米切割長度后的干燥切割下的切割工具和4.5米切割長度后的切割工具照片-當0.1毫米最大側磨損/槽磨損達到(V¼250米/分鐘,FZ¼0.15毫米/牙齒)。

圖8。用于MQL切割的刀具照片(a)在6 m切割長度后,以及(b)在0.1 mm最大磨損/槽磨損達到(V¼250 m/min,fz¼0.15 mm/齒)時在6.5 m切割長度后。

圖9。達到0.1 mm最大平面磨損/槽磨損時的刀具照片:(a)干切削和(b)MQL切削(V¼150 m/min,fz¼0.15 mm/齒)。

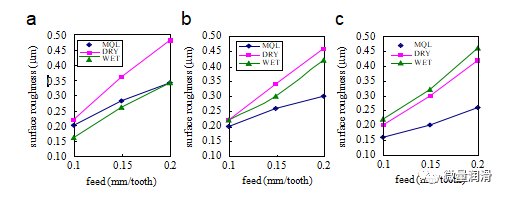

3.3 工件表面粗糙度

方差分析表明,進給速度和潤滑方法對表面粗糙度有顯著影響,如表3所示。圖12顯示了在不同切削速度下獲得的工件表面粗糙度Ra。結果表明,隨著進給量的增加,表面粗糙度值增大。這一結果符合一般預期。在較低的切割速度下(例如150 m/min),流動冷卻時的表面粗糙度低于干燥和MQL切割時的表面粗糙度(圖12(a))。隨著切削速度的提高,刀具的熱裂紋變得更嚴重(圖4);因此,獲得了更差的表面光潔度(圖12(b))。因此,在V 250 m/min的較高切削速度下,冷卻會導致最差的表面光潔度(圖12(c))。相比之下,干切削和MQL切削的表面粗糙度隨著切削速度的增加而減小。還值得注意的是,在200至250 m/min的切削速度范圍內,應用MQL可獲得最佳的表面光潔度。

圖10。在0.15 mm/齒的聯邦成員處切割2 m后,刀具的SEM顯微照片:(a)V¼150 m/min,干切割;(b)圖(a)中標記區域的大小;(c)V¼150 m/min,MQL切割;(d)圖(c)中標記區域的大小;(e)V¼250 m/min,干切割;(f)圖(e)中標記區域的大小;(g)V¼250 m/min,MQL切割;(h)圖(g)中標記區域的大小。

4.結論

評價了MQL在硬質合金涂層刀具高速銑削模具鋼中的可行性,研究了MQL油的粘度。結果表明,MQL在高速銑削時,使用了優異的耐熱涂層硬質合金刀具和較好的冷卻能力油,是有益的。洪水冷卻條件下的切削由于嚴重的熱裂紋而導致刀具壽命最短,而MQL的使用導致了所有三種切削速度的最佳性能。

與干切削相比,MQL能有效地延緩切屑的形成,從而在更高的切削速度下有效地提高刀具壽命。低粘度的MQL油,含有更高比例的低分子量組分,更容易揮發,在高速切削中是必不可少的。最后,MQL的應用還改善了模具鋼高速銑削加工的表面光潔度。

圖11。2m切割長度后切屑的EDAX分析:(a)MQL,V¼150 m/min;(b)干切削,V¼150 m/min;(c)MQL,V¼250 m/min;(d)干切削,V¼250 m/min。

表3 表面粗糙度(Ra)的方差分析(ANOVA)

圖12。表面粗糙度(Ra)作為進給速度和潤滑方法的函數:(a)V¼150 m/min;(b)V¼200 m/min;(c)V¼250 m/min。