本研究的目的是利用多目標遺傳算法方法對AA6061T6端面銑削過程中的最小數量潤滑(MQL)進行優化。采用響應面法和中心復合實驗設計相結合的方法進行建模。從立式數控銑削中心采集數據,輸入參數為切削速度、工作臺進給率、切削軸向深度和最小潤滑流量。在95%置信度水平上進行方差分析,以確定數控端面銑削過程中最重要的輸入變量。采用多目標遺傳算法對響應進行優化。利用多準則決策實用工具,在可行的優化設計范圍內尋找操作參數和響應。采用迭代多準則決策算法,在多目標優化得到的多目標決策算法中,對給定條件進行了優化設計。在同等重量的情況下,得到的最佳設計是5252rpm的設計,進料速率為311mm/min,切割深度為3.47mm,MQL流量為0.44ml/min。

介紹

從成本、生態和人類健康問題以及加工工藝性能[1]的角度出發,微量潤滑已被證明是一種有效的近干加工技術,也是一種完全干濕切削條件的有效替代方法。MQL是一種可持續的制造技術,對環境和工人都是安全的,具有成本效益[2-5]。切削液的成本在總加工成本的7%至17%之間,而另一項估計則將這一成本作為總加工成本的15-20%,而刀具成本在2%至4%之間[6-11]。因此,金屬工質的最小化可以作為可持續制造的直接指標。MQL的目標是使用最小量的金屬工作液(通常為50–500 ml/h)加工零件,其流量比洪水冷卻條件下通常使用的量少約三到四個數量級[12-14],以便切割后工件、切屑和環境保持干燥。這個微量的概念,有時被稱為近干潤滑[15]或微潤滑[16],十年前首次提出,作為解決潤滑問題的一種手段與工廠車間空氣中切削液顆粒有關的環境侵入和職業危害。在最近的過去,人們普遍傾向于干式加工[17]。另一方面,一些研究人員已經開始探索最小切削液的應用。與傳統的濕法加工工藝和干法加工相比,最小潤滑量提供了相當大的優勢。被加工的零件用很小數量的流體噴在上面潤滑,導致芯片、工具和工件上的潤滑劑殘留物非常低;因此,它們的清洗更容易和更便宜;芯片的回收很容易,因為加工過程的檢查也很容易,因為加工區域沒有被淹沒。用MQL加工已廣泛應用于鉆孔[18-20]、銑削[21-26]、車削[19,27]和MQL磨削[28-31]等多種加工工藝]。MQL在機械加工的環境、工作條件和經濟性方面對性能和質量有顯著貢獻。由于它不需要消耗電力的輔助設備,如壓縮機、泵和冷凍機,就像在淹沒潤滑系統中使用的那樣,它大大降低了能源消耗。除了環境和健康問題外,與切削液的應用、儲存和處置有關的成本也是一個令人關切的問題。大約15%-20%的整體加工成本與冷卻和潤滑液[5,8,32]有關。到2007年,全球切削液的年消費量為6.4億加侖[4]。考慮到與切削液相關的高成本和相關的職業接觸,必須找到一種成本效益高的方法來制造產品。報道了MQL在鋼加工中的應用[6,13,23,33-39]。這些研究的結果表明,MQL可以被認為是一種潛在的環境兼容以及經濟潤滑技術。以MQL為切削介質的加工研究主要集中在車削加工、鉆削加工和磨削加工。在端面銑削[40]中使用MQL的文章很少發表。銑削過程中的通常做法是應用大量的液體冷卻劑,隨著間歇冷卻的增加,液體冷卻劑的溫度變化[41]并積累邊緣[42]。因此,簡單地切斷冷卻劑的使用量不是端面銑削的實際答案,因為刀具尖端的切削作用是間歇性的,導致刀具尖端溫度變化增加。因此,MQL作為一種潛在的方法的作用仍有待探索,以盡量減少熱沖擊在端面銑削中的后果,以消除在整個切削周期中產生的熱量。

在[43]加工鋼試件時,MQL有效地延長了刀具的壽命。然而,對鋁合金[42]的加工還沒有同樣嚴格的研究。在文獻中觀察到關于合金冷卻條件的相互矛盾的觀點。由于切削溫度[44]相對較低,通常認為在加工鋁合金時不需要切削液。然而,由于鋁合金具有較高的粘接特性[45],需要對其進行高效潤滑。與鋼和其他金屬不同,切削液對于鋁合金加工是必不可少的,以盡量減少對刀具邊緣的涂抹效應,并降低表面粗糙度。與鋁加工相關的技術問題還很少,如刀具磨損和機器可靠性等都需要解決。鋁合金加工中的主要磨損機制是毛刺形成、堆積邊緣和表面粗糙度。鋁合金加工中的表面光潔度和毛刺形成主要用作刀具壽命標準,因為在鋁合金加工中很難觀察到刀具磨損[42]。然而,為了獲得MQL的高冷卻能力,必須選擇具有高導熱性的流體。冷卻是加工工藝[46]中最重要的挑戰之一。提高冷卻速度的傳統方法已經用盡到了極限[47]。鑒于上述在加工過程中提出的挑戰,使用新的和創新的切削液是非常可取的,以實現高性能的冷卻。與水浸和干加工相比,MQL是一種更實用的方法。使用MQL,當正確應用時,部件和芯片都保持干燥,更容易處理[48]。因此,它使金屬芯片的回收更容易。MQL是一種以成果為導向的技術,它取代傳統的潤滑技術,接管潤滑任務,以機械制造工藝協助可持續發展。大多數關于最小數量潤滑和相關問題的研究都表明了MQL相對于使用常規乳化冷卻劑的總體優勢,并且在不同材料的加工中使用MQL進行了幾次成功的實驗。可持續加工的真正目標是使用最小數量的金屬工質生產零件,使工件、切屑和環境在切割后保持干燥。為了實現這一目標,優化加工參數對有效使用昂貴的機床的加工性能具有重要意義。在大多數切削操作中,切削參數是根據手冊推薦的操作范圍設置的。其任務是為高效廉價的加工找到最佳的切削參數。許多研究都是為了優化加工參數而進行的,但其中大部分都是為了優化車削操作;然而,其他加工操作,包括銑削,[49]很少引起人們的興趣。端銑是工業上應用最廣泛的金屬去除操作之一,因為它能夠更快地去除材料,提供了相當好的表面光潔度[50]。由于銑削操作在當今制造業中發揮著重要作用,因此迫切需要優化這種操作的加工參數,特別是當使用數控機床時。加工工藝優化的意義源于加工工藝經濟可行的前提條件。實際的制造過程通過相互沖突和往往不相容的性能度量來說明,例如質量和生產力[51]。采用多目標優化技術,找出加工過程中相互沖突的性能指標之間的權衡,以實現性能優化。在這種情況下,沒有必要單一的解決辦法能夠滿足所有的目標,因為這些目標之間的不協調和沖突。多目標優化不同于單一目標優化,因為單目標優化是用來從許多通常是最好的設計點中找到最佳設計的,是取決于優化[52]類型的全局最大值或最小值。本研究的目的是優化鋁合金AA6061T6端面銑削中最小數量潤滑的工藝。采用中心復合設計方法進行了實驗。用最小潤滑技術研究了在端面銑削中哪些參數是最重要和最有效的。采用遺傳算法對端面銑削參數進行優化。遺傳算法在優化加工參數特別是車削參數[49]方面是非常成功的。本文提出了一種基于多目標遺傳算法的端銑作業約束優化問題。多目標優化問題通常有許多最優解,稱為帕累托最優解[53]。該算法嘗試的評估總數等于實驗設計(DOE)表中的點數(初始總體)乘以世代數。將試樣表面粗糙度、材料去除率和側面磨損作為單道端面銑削約束參數優化問題的目標函數。一種商用無毒的微量潤滑專用切削液(科特I或II)被使用。實驗是根據微量潤滑條件下的中心復合設計設計的。用周度計求平均表面粗糙度Ra。利用表面粗糙度和材料去除率的統計二次模型擬合表面粗糙度的實驗數據。

方法論

加工參數與實驗設計

本研究選擇的加工參數為主軸轉速,工作臺進給量,切削深度和最小數量潤滑劑流量。采用響應面法的中心復合設計方法進行實驗設計,以求得到實驗效果和參數組合。選取五個層次的加工變量,如表1所示。

表1。將加工參數進行分級。

參數的測量

本研究研究的響應變量為表面粗糙度,材料去除率和刀具側面磨損。表面粗糙度和材料去除率是實驗的兩個相互矛盾的響應。表面粗糙度用周度計(MarSurfXR20(Mahr))測量,而材料去除率是通過每次切割后稱重工件來計算的。表面粗糙度(Ra)以µm測量。用掃描電子顯微鏡測量側翼磨損。

工件、刀具和切削液

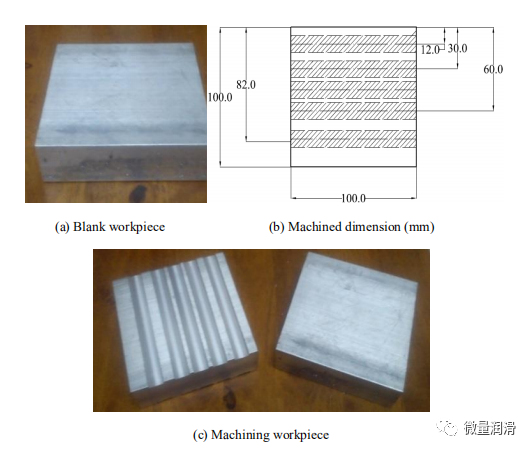

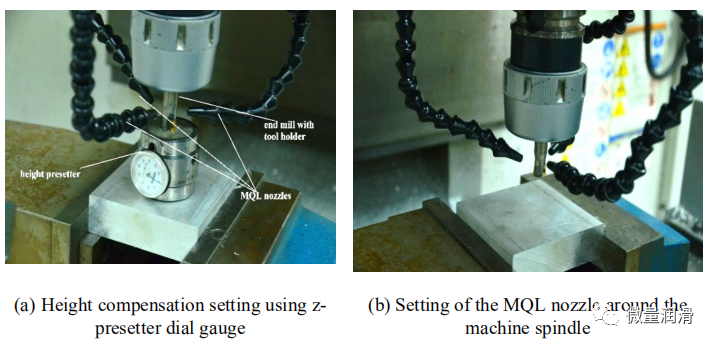

試樣工件材料為AA6061T6鋁合金,以其良好的切削加工性和連續的切屑性,是工業上應用廣泛的常用商業合金。工件尺寸100mm×100mm×30mm。實驗中使用了同一批工件。Si、Cu和Mg是合金的主要成分。用于計算材料去除率的合金密度為2712kg/m3。選擇了一種雙槽無涂層碳化鎢端磨機進行加工。實驗采用中心復合設計方法設計,并應用二次響應面模型。進行優化,尋找最佳設計。方差分析(ANOVA)用于驗證實驗數據的充分性。 實驗使用垂直數控銑削中心HAASVF6進行。試件上的毛坯和加工工件以及加工圖案如圖1所示。在機器上設置工件如圖2所示。

圖1。工件毛坯和已加工工件,尺寸為mm。

MQL系統

MQL通過系統傳送到切割區。霧系統由用于空氣和潤滑劑混合的同軸噴嘴組成,保持恒定的霧化速率;通過計量泵的自動循環連續外部潤滑,由空氣壓力和柔性噴嘴供電的可變速率脈沖發生器(4-200脈沖/分鐘),提供定位的靈活性。脈沖發生器產生計量泵的重復循環。采用1滴計輸出6噴嘴配置。系統設置6臺正排量油計量泵(0.2-1.00毫升/沖程),行程可調,輸出可調。采用空氣計量泵控制氣流進行霧化。MQL系統的不同組件如圖3所示。通過將行程長度設置為10來調整MQL流量,而根據逆時針旋轉來調整流量。

圖2。工件的安裝。

圖3。MQL系統和設置。

結果與討論

輸入參數的意義

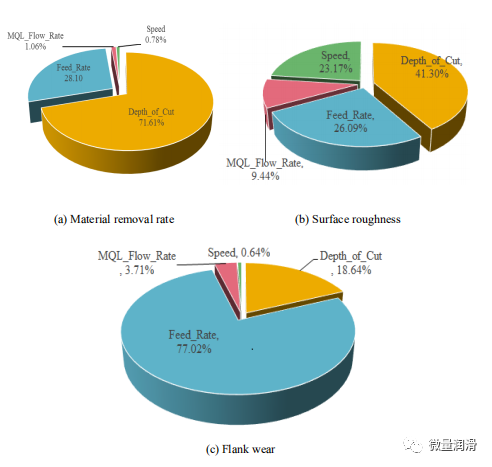

輸入參數的意義是根據高、低水平兩組實驗設計的平均值的差異來確定的。通過使用DOE確定參數效應大小來評估主要參數的相對重要性和排名及其與響應變量的相互作用,如圖4所示。總體餅圖和表(圖4表2)顯示了每個輸入變量相對于總體響應的貢獻。從表面粗糙度的學生圖可以看出,切割深度和工作臺進給率是最重要的因素,而對于材料去除率來說,最重要的因素是切割深度。在側翼磨損的情況下,進給率是最有效的參數。

圖4。響應變量輸入參數的意義。

表2。參數的意義。

采用多目標遺傳算法模式II(MOGA-II)進行優化。實驗的設計作為“初始種群”。初始種群由一組染色體組成。染色體在幾次迭代中進化,稱為世代[54]。最好的個體被評估,重組和突變,以構成一個新的種群。MOGA是第一代遺傳算法[55],而MOGA-II是第二代進化算法。使用遺傳算法進行優化的基本概念是,給定種群的遺傳集合包含對給定問題的更好的解。在進化算法中應用的一般算子是選擇、突變和交叉。MOGA-II算法實現了第四個算子。多搜索精英主義。選擇操作員將設計轉移到下一代,選擇是基于功能的最佳適應度。具有更高適應度值的設計更有可能被復制到下一代中,以確保更適合的解決方案具有更高的生存概率。利用交叉和變異技術產生新一代。交叉分裂成兩條染色體,然后將每條染色體的一半與另一對染色體結合。突變包括[54]翻轉一個染色體。然后根據某些適應度標準對染色體進行評估,并保留最佳染色體,而其他染色體則被拒絕。精英算子能夠保留所有非主導的解,而不回避初始種群,從而提高收斂速度。

采用遺傳算法MOGA-II進行多目標優化。算法在100代后停止。從100代后得到的總可行解中選擇帕累托解。帕累托優化方法的目的是確定一組參數,這些參數是設計的特征,超出這些參數,任何方面的性能都不能在不損害另一個方面的情況下得到改善。多目標優化的結果是一組主導其他設計的設計。這一組被稱為帕累托最優集[56]。從數學的角度來看,從優化過程中得到的所有帕累托設計都被認為是同樣可取的。這些設計數量龐大,因此,最終設計配置的選擇對于實踐是必不可少的。為了找出單一的最優解,采用基于MCDM技術的遺傳算法,以帕累托前沿作為搜索空間,并將偏好權重分配給每個屬性。在分配權重的基礎上生成效用函數,并對所有帕累托設計進行排序。通過加權效用函數將多目標問題簡化為單目標問題,滿足設計-屬性關系的所有偏好。MCDM方法包括屬性設置、偏好權重分配、根據適應度評價標準對個體進行基于GA的排序。

目標職能

為了優化加工操作,需要定義一些目標函數。研究的優化問題是一個多目標優化問題。當使用最佳切削參數時,加工操作可以非常有效。在開始生產之前,需要確定最佳切割條件。進行優化,確定端面銑削工藝參數的最佳組合。本研究中用于優化加工工藝的自變量為切削的軸向深度、進給量、速度和最小數量潤滑劑流量。在單通銑削參數優化問題中,采用評定輪廓的算術平均偏差、Ra、材料去除率和側翼磨損作為目標函數。最小表面粗糙度不僅是質量指標,也是控制加工性能和運行成本[25]的最終階段。表面粗糙度被測量為評估輪廓中所有測量值與該輪廓的平均線的算術平均偏差。標準長度(17毫米)的一段,根據可用的周度計的能力確定,從粗糙度圖上的平均線取樣。最大限度地提高材料去除率是作為優化基礎的另一個目標函數。因此,這兩個目標是相互矛盾的,即一個必須妥協,才能在另一個目標中取得收益。第三個目標函數是最小化側翼磨損。

加工約束

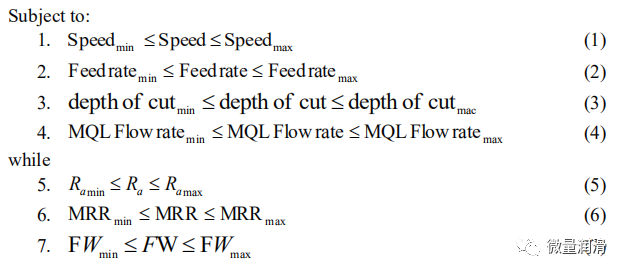

除了目標函數外,加工操作也是由約束有效地定義的。這些約束是由過程能力和產品需求定義的。工藝能力包括實際的機器條件,允許的切削主軸轉速,進給率,最大發熱量和最大機器功率,而產品要求包括產品表面光潔度要求和所需材料去除率。為了執行有效的優化,這些約束必須完全滿足。作為研究最優切削參數的解受一些邊界條件的約束。在所提出的情況下,邊界約束設置在實驗范圍內。

本研究中考慮的約束是由Eq給出的。(1)改為等式。(6)。

本研究采用多目標遺傳算法(MOGA-II)策略對加工過程進行優化。遺傳算法從一開始就被用于函數優化,以優化在許多科學和工程領域出現的、人們了解甚少的大型問題[57]。

帕累托設計

初級優化的結果是一組最優可行解,它顯示了兩個目標之間的權衡,稱為帕累托集。帕累托最優設計的使用有幾個優點。由于這些設計是從可行的設計中選擇的,因此保證了優化設計的可行性。帕累托優化方法的目的是識別描述設計的一組參數,在此之后,任何性能方面都不能在不損害另一個方面的情況下得到改進。該方法提供了一種方法來理解設計器必須解決的沖突需求之間的權衡[28]。在目前的研究中,得到了52個帕累托設計。所有帕累托最優點的集合稱為帕累托前沿。圖4繪制了當前設計的帕累托前沿。

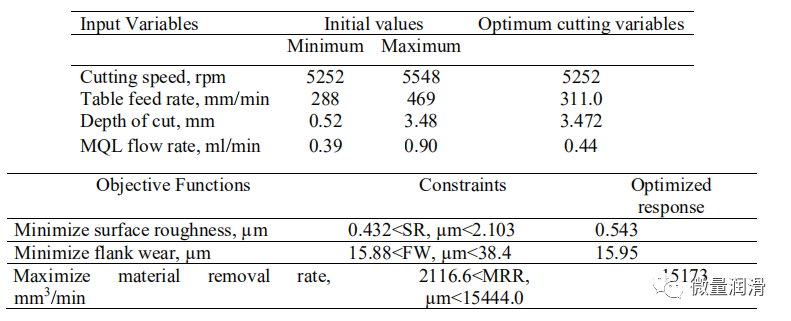

表3。最佳切削參數和響應變量。

優化結果

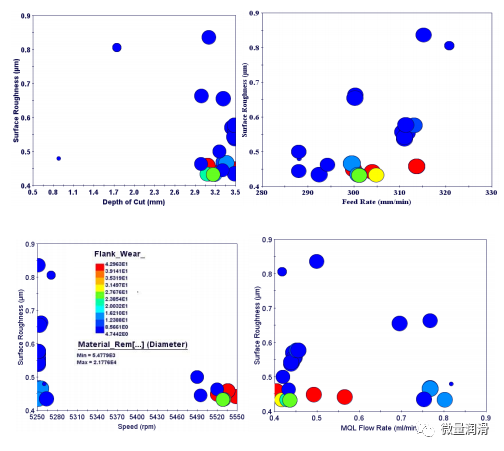

多目標優化的結果是從總共2600個設計中得到的一組1896個可行設計,其中39個設計屬于帕累托前沿,即非支配帕累托最優解的集合。帕累托設計相對于輸入設計變量的分布用氣泡圖表示。在氣泡圖中,x軸表示設計變量,而在y軸上表示一個響應變量,即。在這種情況下,表面粗糙度被繪制,而氣泡直徑和氣泡顏色分別表示材料的去除率和側面磨損。圖5顯示了帕累托最優設計相對于輸入變量的分布。圖5(A)顯示了隨著切割深度的增加,帕累托設計的分布。大多數帕累托設計位于整個切割深度范圍內,最佳設計從0.5毫米到1.7毫米。對于進率,帕累托設計的分布(圖5(B)顯示,大多數設計是在280毫米/分鐘到300毫米/分鐘之間獲得的。一些表面粗糙度和側面磨損較低的設計也發現了較高的進給率。幾乎所有的帕累托設計都是以最小速度找到的,如圖5(C)所示)。最可行的帕累托設計是在0.77毫升/分鐘到0.80毫升/分鐘的MQL流量范圍內得到的,如圖5(D)所示)。為了在位于帕累托邊界的解決方案中選擇一個最優的折衷方案,采用多準則決策技術。根據響應變量之間的非偏好關系,所有的解都被分類為秩值。表3給出了初始解和最優解在自變量、目標參數和約束方面的比較。常規MQL中未涂覆碳化鎢插入件的表面粗糙度比初始最小值高25.7%,但表面粗糙度值仍低于最高值74.2%。側翼磨損的最小值增加了1.0%,而最大側翼磨損值則提高了58.4。材料去除率的最優值相對于最小測量值要高得多。

圖5。氣泡圖顯示帕累托設計分布相對于輸入參數。

結論

在上述研究中,采用遺傳算法對具有最小潤滑量的數控銑削操作進行了多目標優化。刀具的表面粗糙度、材料去除率和側面磨損是有待優化的相互矛盾的響應。從可行的設計中,選擇帕累托設計進行進一步的研究。針對帕累托設計,提出了一種多準則決策算法。這些設計是根據它們的適合度來進行最優標準的排序的。給出了三個目標函數的等權重,得到了優化設計。在同等重量的情況下,得到的最佳設計是5252rpm的設計,進料速率為311mm/min,切割深度為3.47mm,MQL流量為0.44ml/min。表面粗糙度的最佳值為0.543µm;材料去除率為15173mm3/min,優化后的側翼磨損為15.95µm。由此獲得的一系列可行的實驗設計以及選定的優化設計可以作為定義域內制造實踐的未來基準。