MQL在16MnCr5鋼磨削中的應用:濕磨和干磨的比較

1. 導言

磨削工藝的特點是比能量要求高,磨削區溫度高,縮短了刀具壽命,降低了工作質量。這種高溫需要適當控制,否則可能導致嚴重的輪載荷,快速的輪磨損,產品的表面完整性差,以及超過上述拉伸殘余應力表面和亞表面微裂紋的發展,從而降低產品在運行中的疲勞強度。結果表明,磨削區的高溫是主要問題,因此多年來嘗試了解決這一問題的方法。因此,磨削過程中通常使用磨削液,以防止刀刃燃燒,并保持高表面質量。磨削液通常用于冷卻磨削點附近的區域,用于潤滑和去除磨屑。 然而,油基研磨液中含有的礦物油的飛濺和產生的煙霧對機器附近的操作人員和一般[1,2]的環境都有負面影響。水溶性冷卻劑含有硫、磷、氯和其他對咽喉和皮膚[3]有害的極壓添加劑。

僅美國的機械加工成本(勞動力和間接費用)就估計為每年3000億$[4]。與使用切削液有關的成本估計約為制造成本的16%[5]這是上文所引用的勞動力和間接費用數字的許多倍。德國最近的一項研究發現,在高容量制造業中,16%的加工成本與切削液的使用(采購、維護和處置)有關,而只有4%的成本與刀具[6]有關。切削液的使用還需要額外的設備用于工廠的內務管理。此外,根據美國OSHA[6],金屬加工液氣溶膠濃度的允許暴露水平為5毫克/立方米,根據美國NIOSH的[7],為0.5毫克/立方米。據估計,美國汽車零部件制造設施的油霧水平一般在20-90毫克/立方米,使用傳統的洪水冷卻和潤滑[3]。這表明有機會改進幾個數量級。

使用冷卻劑的傳統方法現在顯然已經過時。機器工業顯然正在發生變化。環境法正在接近加工冷卻劑。許多工程師正在認真研究干機加工。16MnCr5鋼的干法加工MQL應用:濕磨削和干磨削的比較。傳統切削液的應用往往不能控制高切削溫度,特別是在高生產加工和磨削中。此外,由于冷卻和潤滑基本需要的切削液的常規應用,機器車間的環境污染、不便、健康危害和空間浪費以及額外的系統要求一直是工業和現代社會的一大關切。解決這一問題的可能和潛在的技術之一是應用微量潤滑(MQL),特別是當切削溫度是實現高生產率和工作質量的主要制約因素時。本研究旨在評價MQL對切屑形態的影響。 本工作的目的是研究MQL在不同進料速率下磨削16MnCr5鋼時對切屑形成方式,磨削區溫度和表面粗糙度的影響。在研究中,MQL提供了一種可溶性油噴霧。在每次試驗中,測量磨削區溫度和表面粗糙度,并與以可溶性油為冷卻劑的濕磨削進行比較,并觀察了切屑的形成模式。

2. 實驗條件和程序

本實驗是在一臺表面磨床上進行的,采用了直入表面磨削方式。在干、濕(可溶性油)和MQL條件下進行了磨削實驗。機器中提供的常規冷卻系統已用于濕磨試驗。在MQL磨削中,MQL射流從合適的距離和角度撞擊磨削區,如圖1所示。目前的實驗條件見表1。

圖1。實驗裝置的照片視圖

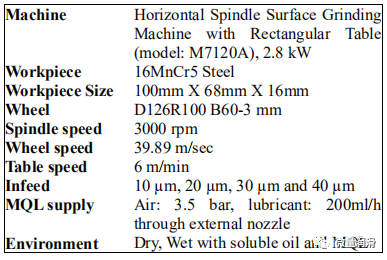

表1:實驗條件

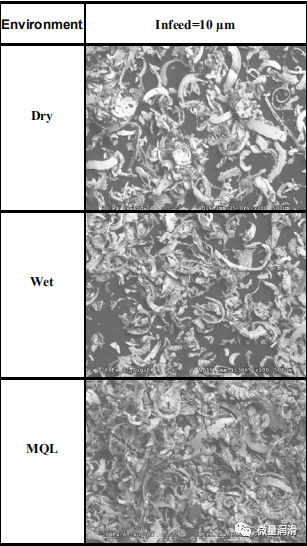

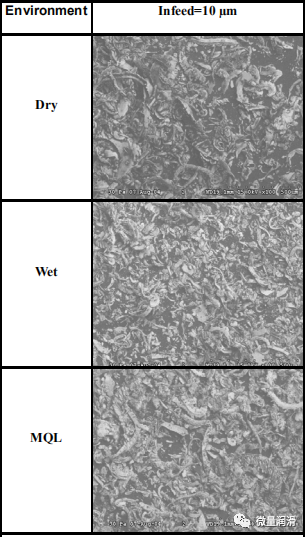

圖2。在干燥、潮濕和MQL條件下,在10µm進料條件下磨屑的SEM照片

在研磨過程中,將涂有石油果凍的玻璃玻片放置在火花流上,收集所有處理的芯片。切屑的收集是在磨削達到幾乎沒有振動的穩態后進行的,在磨削力的大小與通過次數之間。這些芯片用丙酮徹底清洗,干燥,并從砂輪碎片磁分離。然后將清洗后的芯片安裝在小黃銅盤上,在掃描電子顯微鏡(HITACHI,S-2600N掃描電子顯微鏡,日本)下觀察,研究芯片的形態特征。在不同的環境和不同的性能下獲得的芯片的照片分別如圖2、圖3、圖4和圖5所示。

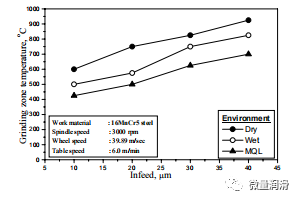

用簡單的技術測量了磨削表面的溫度,方法是使用一根康斯坦丁線安裝在一個薄的狹縫中,由線切割在工作試樣的中間部分提供,如圖6所示[11,12]。康斯坦丁電線已©ICME2005AM-333妥善固定,并在狹縫中絕緣。在磨削操作過程中,絲尖接觸到工作表面,形成了恒鋼熱電偶對[12]的熱結。熱電偶的電壓信號使用合適的數字毫伏計(RISHMulti15S,印度)進行監測)。圖7顯示了在不同的進料環境中觀察到的磨削區溫度的失效。

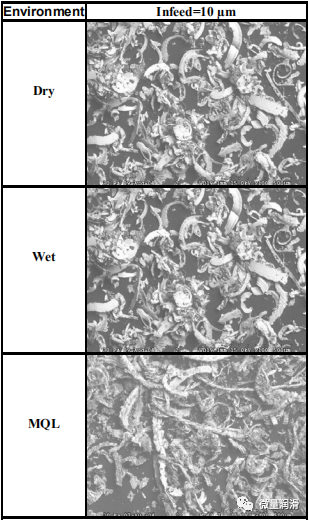

圖3。在20µm進料條件下,在干燥、潮濕和MQL條件下磨屑的SEM照片

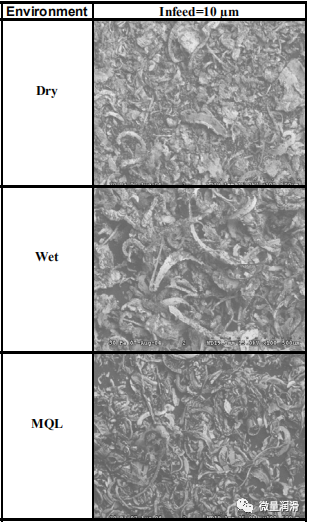

圖4。在30µm進料條件下,在干燥、潮濕和MQL條件下磨屑的SEM照片

圖5。在40µm進料條件下,干、濕和MQL條件下磨屑的SEM照片

圖6。磨削溫度的測量方法

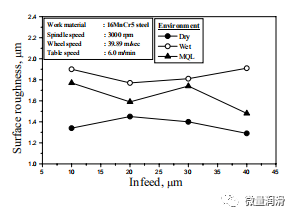

任何材料在砂輪的任何給定條件下的磨削特性和磨削過程也由磨削表面的形貌來判斷。表面特征包括一般織構、微凸體的塑性變形、氧化、裂紋等,這些都或多或少地受高溫磨削溫度的控制。表面粗糙度樣本已通過Talysurf(Rank Taylor Hobson,英國)在橫向測量。圖8.8顯示了在不同環境下觀察到的表面粗糙度變化。

3. 實驗結果與討論

需要對磨屑的研究來了解切屑的形成機理和材料去除機理。在不同的InFe下磨削16MnCr5鋼時產生的切屑如圖所示。2,無花果。3,無花果。4和圖。分別在不同的環境下。在10個µm和20個µm的飼料中進行干燥研磨提供了不同類型的芯片,如片狀、球形、不規則形狀和塊狀顆粒。切屑清晰的片狀結構表明剪切是切屑形成的機制之一。一些中小尺寸的芯片由于過度加熱和放熱氧化而可能出現球形。較高的磨削區溫度和延性,預計該鋼試件將產生更多的球屑。在10個µm和20個µm內的濕磨削也提供了幾乎所有類型的芯片,表明芯片的形成機制主要是通過剪切、犁和摩擦。在MQL條件下,在10µm和20µm的情況下產生的芯片主要是剪切長的薄片層芯片,表明芯片的形成機制主要是通過剪切形成的。

在30µm和40µm的高強度下,干磨產生了幾乎相似的切屑類型,表明切屑的形成機制相似。在30µm和40µm的較高進料的濕磨削下,在其背面獲得的芯片表面光滑,由磨粒尖端和片層頂部表面產生的中心脊。增加的芯片寬度描繪了明顯的犁。另一方面,MQL磨削還提供了小碎片破碎芯片和長片層芯片,這表明在這種MQL條件下,剪切和壓裂是芯片形成的主要機制。通過對切屑特性的研究,可以看出,在干濕磨削中,切屑的形成機理主要是剪切、犁和摩擦。MQL將材料的去除機制實質性地轉變為主要的剪切和壓裂。然而,沒有任何跡象表明芯片形成機制的變化隨著進料的增加。

實驗結果如圖7所示,清楚地表明MQL導致磨削區溫度降低。還指出,在較大的進料時,MQL的冷卻效率變得更高。然而,可溶性油的冷卻能力一直很差,并隨著進料量的增加而進一步下降,這可能是由于它無法到達磨削區和薄膜在高溫下沸騰。

圖7。干、濕和MQL條件下進料磨削區溫度的變化。

關于表面光潔度,圖8 結果表明,與干磨相比,MQL磨削具有較高的表面粗糙度,而與濕磨削相比,MQL磨削具有較低的表面粗糙度。已經指出,在MQL磨削中,有效的冷卻,從而保持砂礫銳度,使金屬去除主要是通過剪切,部分是通過犁和壓裂,產生更高的表面粗糙度比干磨。在干磨中發生的塑性變形和氧化使表面不規則光滑。因此,MQL磨削提供了明顯較高的表面粗糙度。觀察到的表面燃燒方面表明,與干磨和濕磨不同,MQL磨一直沒有燃燒。這顯然可歸因于較低的溫度,保留的砂礫銳度和較少的摩擦和犁在MQL磨削。

圖8。干、濕和MQL條件下進料表面粗糙度的變化。

4. 結論

根據實驗結果可以得出以下結論:

- MQL在切屑形成模式、整個進給范圍內的表面特性方面預期會有很大的改進,盡管程度不同,主要是由于磨削區溫度的降低。可溶油冷卻不能很好地控制磨削溫度,其有效性隨著進料量的增加而進一步降低。

- MQL磨削將切屑形成模式從剪切、犁削和嚴重摩擦轉變為在干磨和濕磨中觀察到的長片層、葉狀、球形和不規則形狀的切屑,轉變為更有利的模式,如尖銳的剪切和微小的破裂,因為磨粒的鋒利性保持,沒有車輪載荷,鋼在較低的溫度下的延性較低。隨著進料率的增加,MQL的相對效益增強。

- 與干磨相比,MQL提供了相對更多的表面粗糙度,但與濕磨相比,由于較少的塑性變形和摩擦、剪切和破裂模式,切屑的形成和保持砂礫的銳度,MQL提供了相對更多的表面粗糙度。