介紹:

由于經濟和生態壓力,工業界正在尋求減少金屬切削過程中潤滑劑消耗的方法。ISO14000系列標準的總體目標是在社會經濟要求的平衡下保護環境。簽署這些標準的行業將需要量化和證明減少主要的五個要素,即有害空氣排放、水污染、廢物管理、土地污染以及自然資源和原材料保存[1-5]。

潤滑和散熱是控制刀具磨損的基本方法。事實證明,洪水冷卻雖然在較低的切削速度下非常有效,但在較高的速度下無效,因為產生熱量較多,冷卻劑不能到達關鍵區域(刀具工件界面),因此界面不能冷卻。因此,最小數量潤滑(MQL)作為另一種選擇,可以詳細研究,以達到預期的目標。

任何加工操作的目標都是通過提高質量和生產率來降低加工成本。這是可能的,如果加工是在最大的切削參數,同時能夠實現提高刀具壽命(TL)。另一個主要重點是有最小的零件報廢和最小的停機時間。特別是在加工中,許多參數及其相互作用影響切削性能,如切削液(類型、應用方法、應用量、流量、壓力等。); 切削刀具(刀具材料、硬度、刀具涂層、刀具尺寸、刀具長度、刃數、角度、鼻半徑等。機床(剛性、功率、刀架類型、刀具夾緊等。);工件(材料、硬度、尺寸等。以及加工參數(速度、進給量、切割深度和操作類型)[6]。

雖然已經有許多關于這個主題的評論文章,但這種嘗試有其自身的優點。對四種不同材料的加工工藝進行了細致的研究。研究的主要力量在于表格和圖形表示。此外,它還有助于該領域的同事進行研究。它強調了未觸及的操作參數,可證明對今后在這一領域的任何研究都非常有用。

這篇文章條理清楚。首先是介紹,然后是單獨的標題,討論了切削液、MQL技術以及各種材料和工藝的加工,即車削、銑削、鉆孔和磨削。每個審查部分后面都有一個結論,總結可能有用的要點。

切削液

切削液在提高生產率方面起著重要作用。在加工過程中,利用切削液來帶來冷卻效果和潤滑效果,并將形成的切屑從切削區[7]帶走。

冷卻效果對降低溫度對刀具和已加工工件的影響起著重要作用。由于摩擦系數低,潤滑劑有助于以更好的方式從耙表面去除碎屑。這可能導致較少的內置邊緣(BUE)在工具上,也可能提供更好的表面光潔度。此外,它還帶走了從刀具和工件加工表面快速產生的切屑。此外,切屑會帶走一定量的熱量[8,9]。

切削液可分為四類:切削油,可溶性油(乳化油,乳化液),合成(化學)流體,半合成(半化學)流體。切割油也被稱為純油或直切油,因為它們來源于石油、動物或蔬菜。它們用于低溫和低速切削操作。可溶性油基本上是懸浮在水中的油滴。它們是通過將油與乳化劑混合在水中(這增加了乳液的穩定性)來制造的)。它含有基礎油、乳化劑和其他添加劑。基礎油可以是礦物油或植物油;其他添加劑包括中和劑;可以使用潤滑添加劑,如抗磨劑、極壓(EP)添加劑、殺菌劑、殺菌劑和泡沫抑制劑。乳化劑將油分散在水中,使水中油乳[10]穩定。乳化液中的水會引起生銹、細菌生長和蒸發損失。在高接觸壓力和高溫下,硫、氯和磷基化學品等EP添加劑將改善潤滑。因此,該薄膜具有較低的剪切強度和良好的抗焊性能。因此,EP添加劑可以有效地減少摩擦和磨損。乳化過程允許減少熱量,因此可以實現更高的切削速度的加工。此外,它可以用水稀釋,以降低成本和火災風險,降低油霧化率。乳劑的主要缺點是真菌和細菌的生長,這增加了健康危害,降低了切削液的使用壽命。因此,為了控制切削液中的細菌生長,必須使用化學添加劑,但它們對操作人員和環境都是危險的。礦物基切削劑是從石油中提取的。此外,礦物油有兩種類型-石蠟和環烷烴。它們的生物降解性差,因此可能污染環境。合成和半合成切削液通常與水和各種化學物質混合。添加的化學物質傾向于防銹,改善潤滑,降低表面張力。合成基切削劑往往具有良好的冷卻劑性能,但其潤滑劑性能低于其他切削液類型。半合成切削液是合成切削液和乳化液的組合。半合成切削劑往往含有較少的油(20-30%的油),而合成切削液則不含油。不同類型切削液的相對優缺點見表1。

表1-不同切削液[6]的比較。

| 油 | 可溶性油 | 半合成油 | 合成劑 |

| 優點 | |||

| 優異的潤滑性 | 很好的潤滑性 | 很好的冷卻性 | 優異的冷卻性 |

| 優異的防銹能力 | 很好的冷卻性 | 很好的防銹能力 | 優異的微生物控制能力 |

| 很好的微生物控制能力 |

不易燃燒 很好的防腐能力 減少霧和泡沫 |

||

| 缺點 | |||

| 冷卻效果小 | 面對防銹問題 | 易產生泡沫 | 潤滑性差 |

|

火災危險 產生煙和霧 |

易產生微生物 | 穩定性受水硬度的影響 | |

| 受限于低速和重載場合 | 蒸發損耗 | 容易被其他流體污染 | |

近年來,許多研究人員的傾向已經轉向蔬菜基切削液[11]。植物油具有良好的潤滑性能、較高的閃點和較好的沸點,因此霧損失較小。它們具有較高的粘度指數,但植物油的熱穩定性和氧化穩定性有限。

巴拉迪對不同加工工藝的潤滑劑類型進行了較為深入的研究。他提供了切削液概述,并進一步介紹了切削液的分類和組成。此外,還[12,13]介紹了金屬切削技術的清洗問題,重點是切削液的處置及其回收利用。

選擇合適的切削液是最重要的,因為它會影響加工性能(TL、切削力[CF]、表面粗糙度、功耗等。) 選擇是基于工件、刀具材料和金屬切削過程類型等參數。含硫和含氯添加劑的切削液不應分別與鎳基合金和鈦用。一般情況下,具有高潤滑能力的切削液一般用于低速加工,如對難以切削的材料進行螺旋切削,而具有高冷卻能力的切削液一般用于高速加工[6]。

加工過程中使用的切削液會對操作者的健康產生負面影響,因為后者會在高壓和高溫下形成水霧。這會導致操作者不自覺地吸入這些微粒,從而導致嚴重的健康問題。霧、煙霧、煙和氣味甚至會導致嚴重的皮膚反應。與切削液的物理接觸可能會給操作人員帶來皮膚問題。機床部件需要清洗,以清除任何切削液殘留物,這可能需要額外的時間和成本。此外,機械加工中使用的大多數切削液都是石油源,處理石油基切削液會造成水污染、空氣污染和土壤污染。

Shokrani等人。在他們的工作中,回顧了硬、非均勻和延性材料的加工。此外,他們還確定了在加工[14]中造成麻煩的材料特性。它們被定義為基于高切割溫度(CT)和短TL標準的“機器難”材料。他們找不到任何合適的切削液分類。許多類型的冷卻劑被用于工業[15,16]。但與健康和環境有關的某些問題以及與成本和處置有關的因素也[6,17]存在。支持切割的方法是干燥、低溫和MQL切割,但沒有提供完整的解決方案。這構成了本文的動機,其中對MQL及其適用于各種加工過程的變體進行了回顧。

微量潤滑

傳統的冷卻劑應用系統是洪水冷卻劑系統。在這種情況下,切削液的大量射流被施加在切削區,從而使其非常不經濟;此外,切削液的可達性也存在問題。霧潤滑的替代方法已被證明是一個更好的選擇,其中空氣和切削液的混合物被施加到切割區。它具有更好的可達性,因為高壓,而流量為30mL=h。與洪水冷卻相比,這個數量很小。所需空氣壓力從2到6巴[18-20]不等]。

材料的加工

本節介紹了與Inconel、鈦和Al材料加工有關的一些問題。

加工Inconel

這些材料具有很高的溫度強度和良好的耐蝕性,因此在航空航天工業中得到了應用。由于這種艱苦的性質,他們伴隨著某些問題,如差的TL和力量。隨著重復BUE的形成和去除,Notch磨損是遇到的另一個問題。這也伴隨著由于冶金轉變而產生的殘余應力的產生。

用硬質合金工具(K20級)在20~30m=min的較低速度下進行Inconel合金的加工。在100米=分鐘范圍內的更高速度下,它是使用涂層碳化物工具加工的,但只在干燥條件下加工。 耐氧化性在加工這些材料中起著至關重要的作用,因此PVD(TiAlN)涂層在這方面是最可靠的。此外,它們還具有高溫化學穩定性、低熱傳導和高熱硬度[21]等性能。在200-700米=分鐘的范圍內,如果速度更高,陶瓷工具正在使用,但它們容易發生熱開裂。Al2O3-TiC也用于以更高的速度加工Inconel。

Thakur等人。對車削參數對Inconel表面特性的影響進行了研究。用于切割的刀片由碳化鎢組成。結果表明,比切削壓力是除微觀結構改變外的重要參數,甚至對顯微硬度(MH)進行了評價。顯微組織和MH分析表明,通過[22]優化切削參數,甚至可以控制加工硬化。

鈦的加工

鈦及其合金具有巨大的比強度,使其具有耐腐蝕和抗斷裂等性能,從而成為航空航天應用的良好候選材料。它具有廣泛的工程應用,有多種形式。這些材料的成本與它們的其他變體相比有些高,因為提取過程困難,甚至熔化問題。為了降低成本,它們是通過鑄件、等溫鍛造或粉末冶金等方法生產的。甚至這些零件也需要某種加工(精加工)。鈦及其合金很難加工,因為由于刀具接觸面積小,產生的芯片很薄。此外,鈦及其合金的熱導率很低,而由于接觸面積低,產生的應力很高;這會產生很高的切削溫度。

鈦及其合金對刀具材料具有很高的反應性,特別是在較高的溫度下。在加工這些合金時,存在許多問題。此外,這些合金與間隙氧和氮也有很高的反應性,這反過來又導致硬化。這種硬化導致刀具磨損增加,使加工過程非常不經濟。由于鈦的彈性模量[23]低,機床顫振是鈦加工過程中遇到的另一個問題。伊祖古武和王試圖優化鈦及其合金的加工工藝。他們鋪設應力的主要步驟是消除磨削過程,這將導致提高加工性能,并降低加工成本。為此,他們建議使用立方氮化硼(CBN)和金剛石工具來完成這些合金。他們還強調,與化學氣相沉積(CVD)涂層或克里姆工具相比,使用直碳化鎢刀具加工這些合金,因為它們反應較少,具有較好的導熱[24]。

鋁的加工

鋁合金是最常見的材料。材料的熔點低,膨脹系數最高,加上相對的柔軟性和彈性,使得產生的熱量必須消散。否則很難保持工件的公差。鋁合金通常含有大量的Si,使它們成為粘合劑,促進快速熱產生,導致芯片焊接和BUE[25]。與其他材料相比,Al合金的加工容易得多,因為它是一種相對柔軟的材料,從而導致更長的TL和更少的CF。但除了這些性能外,為了取得令人滿意的結果,還必須滿足的其他因素是材料粘附問題以及BUE的形成,從而縮短了TL并導致其他加工問題。因此,為了[26]取得適當的結果,高度推薦一個適當優化的刀具幾何形狀以及加工參數用于Al及其合金的加工。

使用mql進行加工:車削

車削是一個過程,由刀具和一個剛性的刀位組成,當工件旋轉時,它跟蹤螺旋刀具路徑。它是圓柱形項目[27]的加工過程。

Thakur等人。試圖利用MQL工藝提高Inconel合金的加工性能。他們優化了各種參數,如壓力,進料,切割速度,脈沖頻率,以及應用方向。各參數的最佳值為13MPa、0.05mm=min、40m=min、300脈沖=min,并向切削液方向傾斜。在另一項研究中,Thakur等人。對Inconel718進行了實驗,證明MQL可用于這些超合金的加工,并[28]獲得了最優的切削參數。他們還提出了相關性和連接測試的側面磨損。目前的研究范圍相當有限,因為只研究了刀具磨損,這可以在考慮表面粗糙度和溫度測量的情況下加以擴展。也來自表1,CheHaron等人。還進行了Inconel的車削,并使用涂層碳化物工具研究了表面完整性,從而評估了各種參數。對車削表面的形貌研究表明,表面粗糙度隨進給速度的增加而增大。顯微組織分析表明,在高速切削過程中發生塑性變形,變形方向與切削方向平行。在頂機表面獲得較高的MH值,逐漸降低到基材硬度在320~280HV[29]之間。Inconel(參見表1)由Vasu和PradeepKumar Reddy在MQL(與納米粒子)下加工)。他們發現,與干濕加工[30]相比,MQL的表面粗糙度(SR)、溫度、CF和刀具磨損(T W)降低。這篇文章的主要注意點似乎是在進行實驗時的速度范圍-它是向較低的一側。對inconel718進行了加工實驗。研究的目的是降低生產成本和環境安全。碳化涂層工具和速度的上升被證明是實現目標的主要因素。在殘余應力的比較中,發現使用潤滑劑可以控制拉伸應力,盡管通過提高切削速度[31]可以降低其影響。利用有限元方法對Ti6Al4V的三種冷卻方法和連續和中斷類型進行了研究。結果表明,在連續切削中,干切削在降低切削參數時是有效的。在較高的進料速度和速度以及中斷冷卻時,MQL的效果更好。因此,MQL是一種比洪水冷卻[32]更合適的冷卻潤滑劑。Liu等人。努力證明干加工和MQL是加工鈦最合適的工藝。刀具涂層是實現高速加工和綠色制造的關鍵因素之一。觀察到(NC-AlTiN)=(a-Si3N4)刀具只經歷了粘著磨損,而(NC-AlCrN)=(a-Si3N4)刀具則經歷了各種形式的磨損。還發現(NC-AlTiN)=(a-Si3N4)刀具的磨損率較低,導致TL[33]延長。在MQL條件下,對鈦合金進行了車削實驗。在MQL設置中使用渦流管來幫助壓縮空氣的冷卻。他們評估了處理效率、CF和SR。他們報告飼料率是影響SR和CF的重要因素。結果表明,MQL在干切和洪水切之間。在MQL切割中得到的CF比在洪水切割[34]中大一點。在MQL條件下,Shashidhara和Jayaram進行了鋁車削(修改版的切削油),并測量了CF。他們說,植物油在加工時效果最好。他們還指出,與其他流體[35]相比,EJME(環氧化甲酯)是一種更好的切削液,用于加工鋁。基于高輸入變化的參數選擇是非常好的。為了進一步改進結果,可以對植物油等冷卻劑進行同樣的實驗,并對結果進行比較。

過去許多研究人員進行了鋼的轉向(表2)。Attanasio等人。成功地證明了MQL在應用于工具側翼時提供了更好的TL,而在應用于工具耙[36]時則是如此。使用了一個雙變量系統,給出了結果的線性趨勢。一個三變量系統可能會給出不同的結果,盡管實驗數量可能略有增加。對其他材料也可以進行同樣的研究。李和梁證明MQL對CT有主導作用,也有助于減少TW。據報道,MQL還降低了切向切削力的[37](表3)。在MQL上進行了大量的實驗,通過大量的速度和進料組合來轉動鋼樣品。

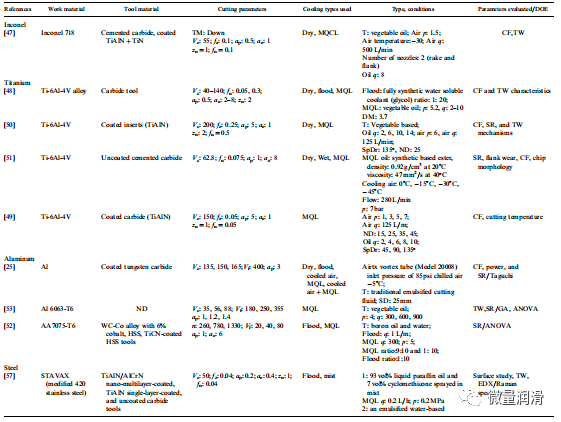

表2.-MQL下各種材料的車削(第一部分)。

| 序號 | 工件材料 | 工具材料 | 切削參數 | 冷卻類型 | 條件類型 | 評估參數/DOE |

| 1 | Inconel600合金 | 多涂層 硬質合金 |

Vc: 40, 50, 60 ;fn: 0.08, 0.12,0.16; ap: 0.4, 0.8, 1.2 |

Dry, MQL, MQL(nanoflfluids) |

T:植物油為基礎;p:5bar; q:100MQL與納米流體(4%的體積分數為Al2O3,6%的體積分數為Al2O3) |

Tool tip interface temperature, CF, TW,chipformation=Taguchi |

| 2 | Inconel 718 | 涂層硬質合金 |

Vc: 40, 60, 80; fn: 0.1 ap: 0.5 |

Dry, wet |

CF, SR, RS, tool life | |

| 3 | Inconel 718 | TiAlN涂層硬質合金刀片 |

Vc: 90, 120, 150; fn: 0.15, 0.25,0.25; ap: 0.3, 0.4, 0.5 |

MQL |

q: 100SpDr: Target rake and flank region |

SR, ST, MS, MH=RSM |

| 4 | Inconel 718 | 碳化鎢(WC-Co)刀片 |

Vc: 40, 60;fn: 0.08, 0.20; ap: 0.5 |

MQL |

T:水溶性切削油; p:100,130; q:300,600N:200,300次/分 SPDR:傾斜和垂直向下 |

Flank wear=Taguchi |

| 5 | Ti-6Al-4V | 硬質合金刀片(納米層涂層) |

Vc: 40 to 160; fn: 0.05 to 0.2; ap: 0.3 to 1.2 |

Dry, wet, MQL |

T:植物油; q:16; p:7;SD:20; SPDR:側臉 |

SR,CF/Taguchi |

| 6 | Ti-6Al-4V | (nc-AlTiN)=(a-Si3N4) and(nc-AlCrN)=(a-Si3N4)coatings |

Vc: 120 m/min fn: 0.1 mm/rev ap: 1.2 mm |

Dry, MQL |

T: vortex tube and vegetableoil; p:.7Mpa quantity consumed: 16 mL/h |

刀具壽命,側面磨損 |

| 7 | AA6061 |

Cementedcarbide tool |

Vc: 110, 138, 175,221; fn: 0.1, 0.18, 0.25; ap: 0.5, 1.0, 1.5 |

MQL |

T: Pongam, Jatropha, mineral oil Nozzle: 2; p: 3 |

CF |

表3.-MQL下各種材料的車削(第二部分)

為此目的使用了未涂覆的碳化物刀片。發現CT等重要因素降低,而MQL[38]的尺寸精度提高。另一系列的實驗研究了植物油在不同組合條件下,用未涂覆的碳化物插入件對鋼的CT、SR、DD和TW的影響。結果表明,在TW、SR和CT[39]中,尺寸精度有所提高,但顯著降低。上述研究的最好部分是切削速度的變化,切削深度(DOC)也有了適當的變化。但壓力和流量等MQL參數可以改變。Dhar等人。對AISI-1040鋼的MQL和干潤滑性能進行了實驗比較。結果表明,摩擦減小,BUE形成。當切削區溫度降低[40]時,注意到切屑和刀具界面的改善。在另一項研究中,MQL被證明是一種可行的替代傳統切削液。研究了不同加工條件下切削力、CT、CTH和表面粗糙度的變化。在工具-芯片界面溫度降低了20-30%,CF降低了5-12%,CTH在干車削上降低了12-17%,而表面光潔度改善了[41]。輸入參數的變化已經做得很好,但切割深度為0.4毫米在較低的一側。選擇大約1毫米的切割深度將提供更有意義的結果,以及MQL參數的變化。Ali等人。比較干切和MQL,測量CTH比、CT、CF、TW和表面粗糙度。觀察到CTh比值呈上升趨勢,速度和進料值呈上升變化。由于高速MQL射流反過來降低了芯片負載,CF出現了下降趨勢。觀察到的另一個有利點是TW的減少和表面光潔度[42]的改善。Sharma和Sachdeva從TW和表面粗糙度的角度評估了MQL、洪水冷卻和干燥條件下的加工。 用涂層硬質合金工具對軟鋼進行了車削實驗,結果表明,與其他兩種冷卻條件相比,MQL是一種較好的選擇[43]。采用水冷法、MQL冷卻法和粉化法對鋼坯進行了試驗研究。為了進行研究,采用了切削液的高壓射流,并將其應用于切削區或刀具的不同區域。 結果表明,在MQL(第一部分)下,各種材料的翻轉是應用表2所示)。參考文獻工作材料工具材料切削參數冷卻類型使用類型,條件參數評估=DOEInconel[30]Inconel600合金多襯碳化物Vc:40,50,60;FN:0.08,0.12,0.16;AP:0.4,0.8,1.2干燥,MQL,MQL(納米流體)T:植物油為基礎;p:5bar;Q:100MQL與納米流體(Al2O3的4%體積分數和Al2O3的6%體積分數)界面溫度,CF,TW,芯片形成=Taguchi[31]Inconel718Coated碳化物Vc:40,60,80;FN:0.1AP:0.5干燥,濕CF,SR,RS,工具壽命[29]Inconel718TiAlN涂層碳化物插入物Vc:90,120,150;FN:0.15,0.25,0。25;AP:0.3,0.4,0.5MQLQ:100SP DR:目標耙和側翼區域SR,ST,MS,MH=RSM[28]Inconel718碳化鎢(WC-Co)插入VC:40,60;FN:0.08,0.20;AP:0.5MQLT:水溶性切削油;p:100,130;q:300,600N:200,300紙漿=最小SPDR:傾斜和垂直向下的側翼磨損=田口鈦[34]Ti-6Al-4V碳化鎢刀片(納米?多層涂層)VC:40至160;FN:0.05至0.2;AP:0.3至1.2干、濕、MQLT:植物油;q:16;p:7;SD:20;S。最后,通過對重要參數的適當選擇,MQL和干切削結果可以與洪水切割[45]相媲美。刀具磨損和刀具壽命的研究也可以遵循相同的參數和使用不同的材料。Gordana等人。建議MQL作為傳統加工工藝的良好替代方案。他們通過改變各種加工參數來研究車削過程中的碳鋼樣品,輸出參數為CF、SR、TW、TL和芯片形狀[1]。Cica等人。對碳鋼樣品進行了車削,并比較了常規、MQL和高壓射流輔助加工(HPJAM)技術,并以CF為響應參數。與傳統的加工工藝相比,這兩種情況下的結果都較低。由于流體的碎裂,導致更好的芯片-工具和工作-工具相互作用[46],MQL過程的CT也被發現降低。

因此,Inconel合金在較低速度下的車削可以通過硬質合金(K20級)工具進行,而對于干燥條件下較高的切削速度,則可以通過使用涂層硬質合金工具進行。直碳化鎢可用于鈦合金的加工,因為CVD涂層碳化物和陶瓷與鈦發生反應。

推薦使用納米粒子和MQL用于Inconel合金。渦流管的使用可以提供涼爽的空氣,這可以進一步提高MQL的有效性,同時轉動鈦。此外,Inconel合金的MQL車削結果介于干切削和洪水切削之間。MQL對鋁的車削是有效的。研究了硬質合金和涂層硬質合金刀具的合金化工藝。大多數作者已經表明,與干式加工相比,MQL加工在性能上有了足夠的提高,如果與洪水加工進行比較,則可以獲得更有意義的結果(僅有一些現有的研究)。結果表明,MQL主要降低了CT,增強了芯片與刀具的相互作用,從而提高了刀具的壽命,降低了CF。刀具尖端損失小,磨損小,導致表面性能改善。從綜述中可以看出,MQL是一種更好的鋼樣品加工工藝,提供了更好的結果。

使用mql進行加工:銑削

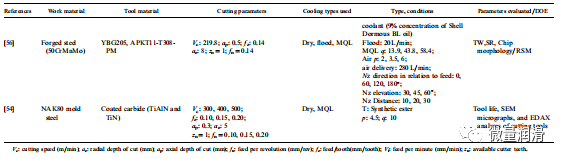

表4.MQL下各種材料的銑削。

表4顯示了對銑削過程進行的各種研究的信息。Zhang等人。采用干切割和MCQL技術加工Inconel718,在切割區涂上植物油和低溫空氣。輸出參數為TW和CF。據報道,TW是由于工件切削刃嚴重切屑而發生的。觀察到MCQL能提供更好的TL,與干法加工相比,這是1.57倍。在觀察CF的同時,與干燥系統相比,MCQL再次顯示出較低的值,這是由于植物油[47]的潤滑作用而降低了各界面的摩擦力。所做的工作有一個巨大的范圍,進一步的發展,因為更多的速度飼料組合可以使用,以及各種優化技術的應用。采用干法切割、洪水冷卻和MQL技術對鈦進行加工。主要考慮了輸入參數,如速度、進給量、切割深度和刀具載荷。觀察并比較TL和CF值。觀察到,在MQL的情況下,與干切相比,TL和CF的值較低,并且這些值也與洪水冷卻系統的值相當。可以解釋,MQL由于其成本因素而有可能取代洪水冷卻系統,因為冷卻的需要是由切割區的聚焦良好的冷卻劑射流來滿足的,而不是淹沒整個區域,從而節省了大量的成本[48]。Liu等人。用MQL工藝對鈦進行了加工試驗。 它們改變了MQL參數,如噴嘴角度、噴霧壓力和潤滑劑流量[49]。可以看出,這些輸入參數對CF和溫度都有錨定效應。空氣壓力的優化以及噴涂距離對銑削過程的效率有很大的影響。此外,MQL的有效性在太大或太短的距離下降低了MQL霧的滲透性。噴吹角對噴吹效果影響不大,油流率對噴吹效果影響較大。此外,還可以根據冷卻液的密度和粘度來研究冷卻液的變化。在最近的一項研究中,蔡等人。對Ti-6Al-4V進行了銑削,在MQL加工的同時對供油率進行了應力處理,以研究其對各種參數的影響。可以解釋,形成的MQL霧能夠以非常有效的方式滲透到切割區空隙中,作為一種非常好的潤滑劑。這種潤滑效應導致CF和SR的顯著減少。

還觀察到,供應從2增加到14mL=h導致CF和SR的急劇減少。此外,還觀察到流體流動速率的增加只有10mL=h才有效,此后影響不大。還觀察到MQL隨著流體流量[50]的增加而導致切屑長度的減少。另一系列實驗使用未涂覆的碳化物刀片,通過使用幾種冷卻技術的組合,如干、濕、濕,MQL(無冷卻空氣)和MQL(有冷卻空氣)對Ti-6Al-4V進行加工實驗,結果可以從SR、CF、TW等響應參數以及芯片形貌來解釋。在響應參數方面,MQL與冷卻空氣有可能給出最好的結果,導致SR和TW值的急劇下降,從而驗證了它是傳統技術[51]的一個很好的替代方案。托孫和Huseyinoglu在使用TiCN、高速鋼(HSS)和WC-Co等多種刀具材料的同時對Al進行了銑削。可以得出結論,與其他變體相比,用WC-Co工具進行的加工可以得到最好的結果。還可以解釋,MQL工藝的效率可以從其產生的霧的滲透性來評估。霧的濃度或體積濃度比對SR等參數有獨裁的影響,其中1:9的濃度比9:10的霧進入切割區空隙[52]的穿透效果好得多。考慮到噴嘴的設計,并對不同規格的噴嘴進行實驗,可以進一步加強所做的工作。由Boswell和Islam進行的Al加工成功地證明了適合于端銑的MQL環境。他們報告說,MQL的切削力最低,其次是MQLþ冷卻空氣,表明加工性能有效。此外,MQL和MQLþ冷卻空氣達到與洪水冷卻劑兼容的表面光潔度。他們將空氣冷卻þMQL組合在一個合適的重新設計的噴嘴中。雖然使用少量植物油的空氣冷卻并不是一個完全干燥的過程,但它是相當接近的,因此是可持續的[25]。提出了一種基于人工神經網絡模型的鋁加工表面粗糙度和TW預測算法。他們得出的結論是,對于最小表面粗糙度和TW,所研究的最佳參數是切削速度為88m=min,進料速度為180mm=min,切削深度為1.4mm,冷卻劑流量為600mL=h[53]。在另一項研究中,硬化鋼被加工,并對結果進行了[54]的觀察。與干切削工藝相比,MQL具有在切削速度的各個層次上提供更好的刀具性能的潛力。這可以從理論上解釋為在工作和工具的界面上形成一層氧化物,因為MQL為界面提供了額外的氧氣。該層作為保護膜,保護工具材料不與工作材料擴散,從而提高TL。當考慮切削速度時,可以解釋為,在高于最優值的速度下,TL中觀察到明顯的下降,主要是由于沒有保護層最終導致熱裂解并最終縮短TL。Iqbal等人。采用MQL加工硬度為62HRC的硬化工具鋼,研究了各種切削參數對SR和TL[55]的影響。在這種情況下,采用了一種不同于其他方法的方法,進行了色散光譜分析和電子顯微鏡。可以得出結論,在較低的進料值和速度值下,TL值和SR值顯示出邊際改善。此外,由于MQL的影響,刀具失效的主要模式是切屑和粘著性,從而提高了TL。Yan等人。進行了實驗,研究了各種類型的潤滑,即干燥、洪水和MQL冷卻,以提高鍛鋼銑削過程中的加工能力。 他們選擇TW和SR作為輸出參數。作為輸入的MQL的變體是方向、仰角、壓力和流量。據報道,MQL導致TW和SR降低,CT也顯著降低。最優值為噴嘴位置120,仰角為60,最優距離為20mm,最終得到了較好的TL和較低的SR值。另據報道,流量從43.8增加到58.4mL=h導致側翼磨損值[56]的變化不大。Liew等人。用TiAlN單涂層、多涂層以及未涂層碳化物工具對STAVAX(改性420不銹鋼)進行銑削。對驅油和MQL工藝進行了研究和比較。據報道,與泛水技術相比,霧化導致界面上形成保護層,從而降低摩擦力,并產生適當的可加工性。成本也降低了,磨料磨損[57]的機會也減少了。

在使用MQL進行銑削操作時,在加工Inconal718時,使用植物油可以提高TL和CF值。進一步提高MQL銑削加工效率的另一種方法是使用低溫壓縮和潤滑液滴,從而降低TW速率。在MQL下可以成功地實現鈦的銑削。與洪水冷卻方法相比,MQL還有助于使工具涂層持續更長時間。此外,通過調節供油率,可以得到理想的結果。

對于鈦合金,觀察到具有冷卻空氣的MQL與沒有空氣的MQL相比,TW和SR的效果更好。

在不同的切削參數下,成功地證明了MQL下的鋁合金銑削。據報道,冷空氣(渦流管)þMQL的結果與洪水冷卻的結果相當。植物油在鋁合金加工中也是有效的。一位研究人員的體積濃度測試證明,在執行MQL的同時,濃度比為1:10,優于9:10的[52]。

不銹鋼在低速銑削時,用TiAlN=AlCrN納米多層涂層工具得到了更好的效果。使用少量礦物油作為噴霧劑可以減少過多的切屑。

使用mql:鉆削加工

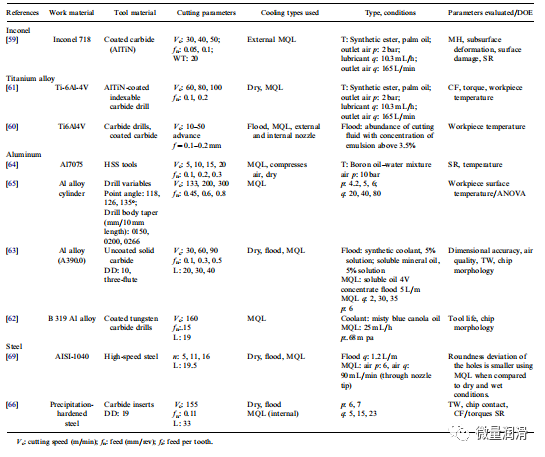

所用切削液的類型對鉆井過程的性能有很大的影響。Haan等人。對鋁和灰鑄鐵進行了鉆孔,以研究切削液的性能。他們使用進料、孔深、材料、速度、冷卻條件和溫度作為輸入參數,而響應參數是扭矩、孔質量、芯片形貌和SR[58]。可以解釋為切削液有助于減少BUE的形成。此外,冷卻劑不僅從切削區去除過多的熱量,而且有助于鉆頭邊緣的潤滑。這在鉆井技術領域是一個很好的研究,但與目前的技術相比,它缺乏許多先進的技術方法。但這項工作很可能作為進一步研究的基礎。

Rahim和Sasahara使用合成酯類和棕櫚油加工Inconel718(表5)。他們發現,使用這種冷卻劑的MQL改善了SR和顯微硬度等因素,也減少了表面缺陷的[59]。還進行了使用MQL和干切削鉆井Ti-6Al-4V的實驗,以研究在使用MQL時的改進。他們在干切[60]中發現了最小的TL。造成這種情況的主要原因可以推斷為缺乏潤滑,這反過來又導致工具的嚴重切削。在TL、溫度、扭矩和力等因素的有利結果的基礎上,MQL可以被認為是一種更好的方法。選擇棕櫚油作為潤滑劑的原因是它的特性是創造一層薄的潤滑劑。在表面粗糙度方面取得了很好的結果,而鉆井對于考慮散熱和溫度是非常重要的。通過改變冷卻劑和研究結果來研究溫度效應有很大的范圍。在另一項研究中,在鈦合金Ti6AlV鉆井時,對溫度觀測進行了應力作用。在這些實驗中,未涂覆的K10碳化物鉆頭以及TiAlN-、CrCN-或TiCN涂層鉆頭被[61]使用。該方法的另一個不同之處是使用外部和內部MQL,其中冷卻劑通過鉆頭應用。可以得出結論,與外部相比,內部MQL的效率更高,在溫度方面效率幾乎翻了一番。對于未涂覆的鉆頭,記錄了最高的溫度,其中MQL是外部施加的。還應考慮的一個重要因素是所用方法的芯片形貌和破屑能力,因為它主要決定孔的質量。

表5.-在MQL下對各種材料進行鉆孔

Fox-Rabinovich等人。研究了不同涂層及其對硬質合金鉆頭鉆進時TL的影響。他們比較了MQL和洪水冷卻技術。進行了三組實驗,改變了要鉆的孔數,從50孔到7000孔不等。在摩擦和漸進磨損方面進行了詳細的研究,而響應參數主要是芯片形貌和側翼磨損[62]。以非常仔細的方式設計鉆頭,以避免干擾MQL過程中形成的霧的流動是另一個高度重要的點。此外,可以得出結論,MQL工藝與適當的涂層工具一起使用可能會產生幾乎與洪水冷卻一樣好的結果,因此可以作為昂貴的洪水冷卻方法的一個很好的替代方案。對鑄鋁合金盲孔鉆進過程中各種外切削液的方法進行了研究。其目的是全面了解每種方法在尺寸精度和操作人員接觸危險氣溶膠方面的相對益處。干燥切削條件下的尺寸精度較低,與切削速度和進給量無關。對于剩余的切削液應用條件,最主要的影響是切削速度對孔尺寸的影響。用合成切削液進行洪水冷卻是獲得較高孔精度和較低生成氣溶膠的最佳方法。在MQL用可溶性礦物油冷卻的情況下,切削液的含油量阻礙了其冷卻作用,同時提供了有限的潤滑。在驅油過程中使用的大量流體似乎吸收了切割過程中產生的許多微粒,從而導致較低的霧濃度[63]。本研究證明,與MQL技術相比,洪水冷卻是一種更好的方法,使未來的研究人員在使用MQL的同時找出最優參數成為一個更大的挑戰,從而給出與洪水冷卻相似的結果。使用的水溶性冷卻劑可能在這樣做中起重要作用。Kilickap等人。研究了不同切削參數對Al7075鉆井過程中性能特性的影響。他們評估了工件SR和由于切削過程中的熱量而引起的溫度變化。使用MQL、壓縮空氣和干處理(不使用任何冷卻液體)技術。他們發現MQL技術比其他冷卻技術有更好的效果。以20m=min的切削速度和0.1mm=轉速作為進料[64],獲得了最佳的表面粗糙度。另外還進行了一系列實驗,以驗證MQL在鋁合金圓柱形塊中鉆孔時的使用效果,而不是傳統的利用金屬工質進行洪水冷卻的方法。通過這些實驗,得到了一組各種參數的最佳值:切削速度:300m=min,壓力:6bar,油量:80mL=h,錐度:0.266mm=10毫米長度,進給量:0.8毫米=轉速,點角;135,而工件表面的溫度記錄為32[65]。此外,Tasdelen等人。使用MQL進行鉆井實驗,通過改變某些條件,如不同的油量,使用乳液,甚至使用干燥壓縮空氣。因素如TW、芯片接觸、SR等。作為實驗[66]的響應參數。可以得出結論,與乳液冷卻方法相比,MQL在SR方面具有提供最佳結果的潛力。干燥的壓縮空氣導致不良的SR,考慮到工件材料沉積在孔的兩側,并產生較長的芯片以及。達施和庫金通過改變霧的應用方法來檢驗MQL: 外部MQL,內部單通道MQL,內部雙通道MQL。仔細檢查每種情況下形成的霧,并仔細計算濃度和霧的粒度等值。所得結果與濕冷系統[67]有很大的競爭。外部MQL可以被報道為最便宜和最不復雜的方法,盡管它顯示了不成功地鉆深孔的局限性。另一方面,與外部MQL系統相比,霧應用的內部系統在執行所需的操作方面表現出更好的效率,比外部MQL系統更復雜。 記錄的主要缺點是,如果不適當地檢查工具的幾何形狀,可能導致霧的消散,從而使優化的工具設計成為成功應用冷卻技術的必要條件。Bhowmick等人。使用干燥和MQL系統鉆取Al合金AM60。記錄的主要響應參數是鉆頭扭矩和推力,而冷卻是使用脂肪酸基或蒸餾水基冷卻劑進行的,其應用速率可達10mL=h。 由于鎂的沉積和BUE的形成,干加工導致了很短的TL,最終導致了多達80個孔的鉆頭失效。另一方面,MQL鉆井的結果與洪水冷卻系統的參數非常相似,提供了更好的TL。工件的溫度也接近浸水條件,因此MQL由于其較低的成本和環境友好性[68]而成為一種非常理想的技術。Ahsan等人。用HSS工具對鋼進行鉆孔,并注意到在干燥、洪水和MQL條件下產生的孔尺寸。他們發現,與干燥和潮濕條件相比,MQL條件下的圓度偏差更小[69]。Tai的一項研究表明,在鑄鐵深孔鉆削中,孔壁表面產生的熱量非常重要。根據分析,它占工件總吸熱量的24-66%。在MQL技術下,高氣壓可成功抑制切屑堵塞引起的熱量,并實現穩定的深孔鉆削過程[70]。

只有在孔的表面質量可能受到損害的情況下,才能在外部進行MQL鉆井,但為了取得最佳效果,內部應用的MQL是最合適的技術。考慮到環境因素,合成的酯類很可能被棕櫚油所取代;因此,在鉆取Inconel和鈦合金時,也可以降低成本。很少有研究人員[63]指出,在霧潤滑過程中,工作機構是由于切削液的蒸發而不是潤滑而冷卻的。他們建議,需要制定特殊的切削液,以霧潤滑,具有較高的潛熱汽化。霧潤滑過程中的高氣溶膠濃度表明需要對切削液的霧化特性進行科學的評估。此外,還需要制定這些標準,使其霧化到對人類健康無害的范圍內。此外,如果鉆了超過2000個孔的Al,鉆石是最好的選擇,具有最高的工具壽命。

同樣,在鎂及其合金的加工過程中,MQL降低了附著力和BUE的形成,從而提高了表面質量和TL。

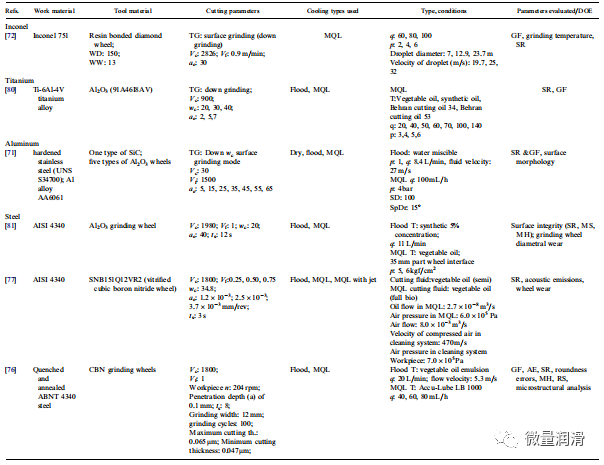

使用mql進行加工:磨削

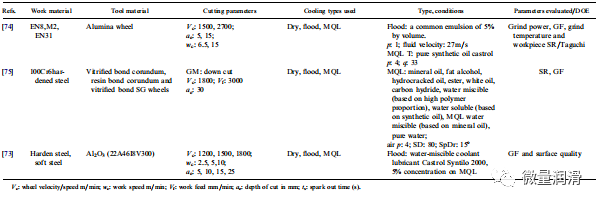

在使用MQL的磨削領域已經做了大量的工作,如表6所示。在磨削過程中,在材料去除過程中,磨具會向工件傾斜和滑動。這也導致切割區溫度以及高比能量。因此,為了提高加工效率,潤滑成為磨削液的重要要求,隨著切屑的去除和磨削區的冷卻。這些液體往往會損害環境以及操作者的健康。成本因素也以負的方式貢獻,因為成本超出了可行性。因此,與[71]的傳統方法相比,MQL可以作為這些過程的一個很好的替代方案。Balan等人對Inconel751進行了磨削研究。以探討各種MQL參數對磨削性能的影響。 可以解釋,與傳統方法相比,MQL可以導致磨削力(GF)、SR和溫度的降低。此外,還可以報道MQL工藝在磨削過程中具有定量意義。通過增加MQL中的流體和空氣壓力,可以達到最小的GF和SR。在較低(2巴)氣壓[72]下,觀察到GF、溫度和粗糙度的升高。在考慮MQL參數時,這項研究是無可挑剔的,但為了獲得準確的結果,車輪速度、工作進給和切割深度等因素也應該是不同的。另一項研究是對鋼磨削的工作硬度、進給量、切削深度和車輪轉速對表面性能的影響進行研究,以獲得最佳的性能結果。觀察到,在使用MQL磨削100Cr6硬化鋼時,隨著質量的提高,表面光潔度得到了改善。相反,在磨削42CrMo4軟鋼時,與洪水冷卻[73]相比,表面粗糙度結果為負值。當臨界切削深度和潤滑增加時,形成的切屑可能厚度較低,晶粒較小,從而導致未切屑的產生。但在100Cr6硬化鋼的情況下,芯片的形成是通過脆性斷裂機制發生的。MQL導致切向力降低,進而導致工作-工具界面的晶粒更好地滑移,從而獲得更好的表面光潔度和降低的GF。在MQL磨削的情況下,由于潤滑效果,差異顯著。此外,金屬的去除是由于剪切或破裂而發生的,而在傳統的方法中,則是由于斷裂的剪切而發生的。MQL流量也可以變化,以找出變化的趨勢。Barczak等人。對MQL和傳統加工方法的三種鋼-EN8、M2和EN31進行了研究。他們評估SR,GT,功率和特定力。得出的結論是,MQL的結果與洪水冷卻方法非常相似,盡管成本系數[74]較高。從響應參數、GF和SR等方面研究了不同冷卻劑以及砂輪材料對磨削過程性能的影響。對MQL、干式和洪水冷卻方法進行了許多實驗,其中使用了11種不同類型的冷卻劑,而使用的車輪材料是樹脂粘結剛玉、玻璃化粘結剛玉和玻璃化粘結[75]。這些觀察可以用SR輪提供與其他變體相比的最佳結果來解釋。此外,它沒有顯示任何變化的性能,由于車輪材料的變化,也減少了芯片加載效應。Alves等人。研究了MQL的行為,通過特殊噴嘴的裝配來開發流體的方法。用粉碎植物油在壓縮空氣流動中進行鋼的MQL研磨。他們評估了表面完整性和砂輪直徑磨損。他們得到了相當令人鼓舞的結果,表面完整性和TW與MQL。他們在空氣(26.4m=s)和潤滑劑(40mL=h)[76]中獲得了最佳的性能。另一項研究使用干燥、MQL和傳統流體技術研究了硬化不銹鋼和鋁合金的可磨性。對五種剛玉輪和一種SiC輪進行了蔬菜和合成酯MQL油的測試。他們研究了車輪材料和冷卻劑類型對GF、表面溫度等因素的影響,并在2016年6月13日00時55分通過[14.139.61.212]下載了對最小質量循環949的回顧。他們發現,與其他蔬菜基M Q L油相比,合成酯M Q L油的[71]效果更好。 當執行MQL冷卻時,使用軟輪可以提供更好的可磨性。使用植物油基MQL磨削鋁基合金時,與使用酯基添加劑時的高表面粗糙度相比,SR非常低,這主要是由于芯片加載對砂輪的影響。Oliviera等人。用玻化CBN輪對AISI4340回火淬火鋼進行MQL磨削。此外,還使用了聚焦在切割區的空氣射流,這有助于通過去除冷卻劑和切屑來清潔切割區。分析了工件SR和圓度誤差、直徑輪磨損、加工過程產生的AE以及地面和地下的金相圖像。結果表明,采用清洗射流技術作為MQL技術的改進,對降低切削液[77]消耗具有積極的作用。MQL工藝用于磨削是成功的,甚至有可能超過傳統的浸水方法。由于高度合理的材料去除率,較低的摩擦導致表面性能的改善,而TW趨于下降。正確計算的選擇

表6.MQL下各種材料的磨削

結論

對于所有材料的車削、銑削、鉆孔和磨削,MQL給出了類似的結果。與干法加工相比,MQL加工的性能有了明顯的提高,如果與洪水加工相比,可以得到更有意義的結果(很少有研究)。研究發現,MQL通過降低CT來提高其有效性。通過MQL的應用=減少了刀具尖端的磨損和損傷,提高了工件的尺寸精度和表面完整性。因此,MQL不僅可以改善環境友好性,而且可以改善加工特性。切削深度,切削速度等加工參數。與大量MQL參數的相互作用,如潤滑劑的類型、噴嘴的計數等。傾向于使理解變得復雜,因此需要更好地研究這些因素的相互作用,以便使其易于理解[78]。有許多方法可以進一步研究和改進MQL,并利用我們的優勢。首先,該切屑疏散系統可以進一步提高其效率。此外,對冷卻技術和刀具材料的進一步研究也可以取得更好的結果。說到它的經濟點,使用植物油可以使它與其他工藝相比非常經濟。因此,考慮到其經濟性和環境友好性,可以得出結論,MQL是未來加工操作中常規工藝的一種可能的替代方案。

參考文獻

1。Gordana,G.;Lakic´,B.S.;Davorin,K.;Bogdan,N.;Janez,K.在金屬中使用MQL冷卻的效果。2013年5月15日至17日在塞爾維亞克拉古耶瓦茨舉行的第十三屆國際摩擦學會議;292-301。

2. 卡德卡爾,A.D.不同冷卻=潤滑條件下汽車鋁合金A380面銑加工性能指標的建模與優化,可持續制造,碩士論文,美國肯塔基大學,2005。

3. Astakhov,V.P.材料的加工和可加工性。國際材料加工和可加工性雜志,2010,7,1-16。

4. 伊納佐木,我。走向共生加工過程。國際精密工程與制造雜志,2012,13,1053-1057。

5. 高德伯格,M.通過使用創新的金屬切削解決方案提高生產力,強調綠色加工。國際材料加工和可加工性雜志,2012,12,117-125。

6. 庫拉姆,E.;Ozcelik,B.;Demirbas,E.環保加工:蔬菜基切削液。綠色制造工藝與系統;Davim,J.P.,Ed。斯普林格:德國柏林,2013年;23-47。

7. Kundra´k,J.;Mamalis,A.G.;Gya´ni,K.;Markopoulos,A.環保精密加工。材料和制造工藝2007,21,37-41。

8. C¸ak?¯R,O.;Yardimeden,A.;Ozben,T.;Kilickap,E.切削液在加工過程中的選擇。材料與制造工程成就學報,2007,25,99-102。

9. Adler,D.P.;Hii,W.W.-S.;Michalek,D.J.;Sutherland,J.W.,審查切削液在機械加工中的作用和努力解決相關的環境=健康問題。機械加工科學和技術,2006年,10,23-58。

10. 乳化劑含量對切削液性能的影響。機械工程師學會論文集,B部分:工程制造雜志2006,220,1803-1806。

11. 勞爾,S.A.;喬杜里,I。A.;努克曼,Y。植物油金屬工質在黑色金屬加工中的應用綜述。國際機床與制造雜志,2012,52,1-12。

12. 巴拉迪先生。切削液:第一部分表征。材料加工技術雜志1996,56,786-797。

13. 巴拉迪先生。切削液:第二部分回收和清潔加工。材料加工技術雜志1996,56,798-806。

14. Shokrani,A.;Dhokia,V.;Newman,S.T.環境意識加工與切削液有關的難加工材料。國際機床與制造雜志,2012年,57,83-101。

15. Garbrecht,M.;Heinzel,C.;Koch,T.;Eckebrecht,J。金屬工質設計與供應的現狀。摩擦學和潤滑技術,2010年,52,6-49。

16. A.A.M.切削液對硬化AISI4340鋼加工的影響。材料加工技術雜志2001,119,21-26。

17. Sokovic,M;Mijanovic,K.切削液的生態方面及其對切削過程可量化參數的影響。材料加工技術雜志,2001,109,181-189。

18. Dixit,U.;Sarma,D.K.;Davim,J.P.Environmental友好型機械加工;Springer Science&Business Media:New York,2012;9-18。

19. 夏爾馬,V.S.;多格拉,M.;蘇里,N.M.冷卻技術,以提高轉彎生產率。國際機床與制造雜志,2009,49,435-453。

20. 夏爾馬,V.S.;多格拉,M.;蘇里,N.M.提高生產力的轉向過程的進展-綜述。機械工程師學會論文集,B部分:工程制造雜志,2008,222,1417-1442。

21. Dudzinski,D.;Devillez,A.;Moufki,A.;Larrouke`re,D.;Zerrouki,V.;Vigneau,J。Inconel718合金干高速加工研究進展綜述。國際機床與制造雜志2004,44,439-456。

22. Thakur,D.G.;Ramamoorthy,B.;Vijayaraghavan,L.高速切削參數對高溫合金Inconel表面特性的影響。在世界工程大會議事錄2010年第一卷WCE2010,倫敦,2010年6月30日至7月2日。

23. 楊,X;劉,C.R.加工鈦及其合金。機械加工科學和技術:國際1999年,3,107-139。

24. 材料鈦合金及其加工性能。材料預測技術雜志,1997年,68,262-274。

25. Boswell,B.;Islam,M.N.端銑鋁采用最小潤滑量的可行性研究。在2012年世界工程大會議事錄第三卷WCE2012,倫敦,英國,2012年7月4-6日;2-6。

26. Songmene,V.,Khettabi,R.,Zaghbani,I.,Kouam,J.,Djebara,A.Machining and Machinability of Alumin Aloys。鋁合金、鋁合金的加工和加工性,理論與應用;2011;377-400。

27. 卡爾西,N.S.;Sehgal,R.;Sharma,V.S.工具材料的低溫處理:綜述。材料和制造工藝2010,25,1077-1100。

28. Thakur,D.G.;Ramamoorthy,B.;Vijayaraghavan,L.優化高溫合金Inconel718高速車削中最小數量潤滑參數,以促進可持續發展。世界科學、工程和技術學院,2009年,54,224-226。

29. Che Haron,C.H.;Abd Ghani,J.;Kasim,M.S.;Soon,T.K.;Ibrahim,G.A.;Sulaiman,M.A。在MQL條件下Inconel718的表面整體。高級材料研究,2010年,150-151,1667-1672。

30. Vasu,V.;Pradeep Kumar Reddy,G。用Al2O3納米粒子進行最小數量潤滑對Inconel600合金加工過程中表面粗糙度、刀具磨損和溫度耗散的影響。機械工程師學會論文集,N部分:納米工程和納米系統雜志,2011,225,3-16。

31. Devillez,A.;Le Coz,G.;Dominiak,S.;Dudzinski,D.干加工Inconel718,工件表面完整性。材料加工技術雜志,2011,211,1590-1598。

32. 王志剛;拉赫曼,M.;王永生;Neo,K.S.;Sun,J.;Tan,C.H.;Onozuka,H.不同冷卻劑供應策略的鈦合金正交車削研究。國際先進制造技術雜志,2008,42,621-632。

33. Liu,Z.;An,Q.;Xu,J.;Chen,M.;Han,S.(nc-AlTi N)=(a-Si3N4)涂層和(nc-AlCrN)=(a-Si3N4)涂層在干法和最小量潤滑(MQL)條件下高速加工鈦合金時的磨損性能。穿2013,305,1-11。

34. 在最小潤滑(MQL)條件下,響應面耦合方法(CRSM)用于鈦合金切削參數優化的研究。國際精密工程與制造雜志,2013年,14,693-702。

35. 沙希哈拉,Y.M.;Jayaram,S.R.用植物油作為切削液對AA6061-T6鉆井的切削力和材料去除率的實驗測定。摩擦學進展,2013年,1-7。

36. Attanasio,A.;Gelfi,M.;Giardini,C.;Remino,C.在車削過程中的微量潤滑:對刀具磨損的影響。穿2006年,260,333-338。

37. 李,K.-M.;梁,S.Y。機械加工中最小潤滑量的性能分析。國際先進制造技術雜志2006,35,226-233。

38. Dhar,N.R.;Islam,M.W.;Islam,S.;Mithu,M.A.H。最小潤滑量(MQL)對AISI-1040鋼切削溫度、切屑和尺寸精度的影響。材料加工技術雜志,2006年,171,93-99。

39. 可汗,M.M.A。;Dhar,N.R。植物油在AISI-1060鋼車削過程中切削力、切削區溫度、刀具磨損、工作尺寸和表面光潔度等方面的最小潤滑性能評價。浙江大學學報,2006,7,1790-1799。

40. N.R.Dhar;Ahmed,M.T.;Islam,S.AISI1040鋼加工中最小潤滑量效應的實驗研究。國際機床與制造雜志,2007,47,748-753。

41. Abhang,L.B.;Hameedullah,M.最低量潤滑劑的實驗研究。國際工程科學與技術雜志,2010,2,3045-3053。

42. 最小潤滑量(MQL)對不同速度進料組合下未涂覆碳化物的切削性能的影響。生產工程與管理進展,2011年,6,185-196。

43. Sharma,V.S.;Sachdeva,A。最小潤滑、洪水冷卻和干燥條件下車削的比較分析。在CAN‘2012第十一屆AES-ATEMA國際會議上,加拿大多倫多,2012年8月6日至10日。

44. 桑切斯,L.E.D。A;Palma,G.L.;Marinescu,I.;Modolo,D.L.;Nalon,L.J.;Santos,A.E.不同切削液應用方法對難磨削鋼(SAE EV-8)車削的影響)。機械工程師學會論文集,B部分:工程制造雜志,2012年,227,220-234。

45. AISI316L鋼在干燥和最小潤滑條件下轉動時的表面層性能。機械工程師學會論文集,B部分:工程制造雜志,2012年,226,617-631。

46. Cica,D.;Sredanovic,B.;Lakic-Globocki,G.;Kramar,D.利用各種冷卻和潤滑方法對車削過程中的切削力進行建模:一種人工智能方法。機械工程進展,2013年,1-8。

47. 在干燥、最小冷卻潤滑切削條件下,端面銑削Inconel718刀具壽命和切削力。清潔生產雜志2012,32,81-87。

48. Sun,J.;Wong,Y.S.;Rahman,M.;Wang,Z.G.;Neo,K.S.;Tan,C.H.;Onozuka,H.冷卻劑供應方法和切削條件對銑削鈦合金刀具壽命的影響。機械加工科學和技術,2006年,10,355-370。

49. 劉志清;蔡新杰;陳明;安,M.Q.L。不同最小潤滑(MQL)參數的端銑削Ti-6Al-4V的切削力和溫度的研究。機械工程師學會學報,B部分:工程制造雜志,2011,225,1273-1279。

50. 蔡新杰;劉澤清;陳明;安清L.Ti-6Al-4高速端面銑削中最小潤滑供油量效應的實驗研究機械工程師學會學報,B部分:工程制造學報,2012,226,1784-1792。

51. 袁世明;嚴龍濤;劉文德;劉文強。冷卻空氣溫度對Ti-6Al-4V合金低溫加工的影響。材料加工技術雜志,2011,211,356-362。

52. MQL對AA7075-T6銑削表面粗糙度的影響。材料和制造工藝,2010年,25,793-798。

53. 采用主成分分析和灰色關聯分析方法優化了最小潤滑量下的銑削參數。巴西機械科學和工程學會雜志,2012年,XXXIV,253-261。

54. 硬化鋼高速銑削過程中最小潤滑量的機理。國際機床與制造雜志,2007,47,1660-1666。

55. Iqbal,A.;Dar,N.U.;He,N.;Khan,I.;Li,L.優化硬化冷加工工具鋼潤滑銑削量最小的切削參數。機械工程師學會論文集,B部分:工程制造雜志,2009,223,43-54。

56. 嚴,L.;袁,S.;劉,Q。最小潤滑參數對鍛鋼銑削過程中刀具磨損和表面粗糙度的影響。中國機械工程學報,2012,25,419-429。

57. 劉,W.Y.H。在不同潤滑條件下,用TiAlN單層和TiAlN=AlCrN納米多層涂層硬質合金刀具對不銹鋼進行低速銑削。穿2010年,269,617-631。58. Haan,D.M.;Batzer,S,A。Olson,W.W.;Sutherland,J.W.切削液在鉆井中作用的實驗研究。材料加工技術雜志,1997年,71,305-313。59. Rahim,E.A.;Sasahara,H.在Mql條件下,用棕櫚油和合成酯鉆井Inconel718時的表面完整性分析。機械加工科學和技術,2011年,15,76-90。

60. Rahim,E.A.;Sasahara,H.用生物降解油對Ti-6AL-4V的MQL加工進行刀具磨損和表面完整性的研究。機械工程師學會學報,B部分:工程制造雜志,2011,225,1505-1511。

61. Zeilmann,R.P.;Wingaertner,W.L.用最小數量的潤滑劑對Ti6Al4V鉆井過程中的溫度分析。材料加工技術雜志2006,179,124-127。

62. Fox-Rabinovich,G.;Dasch,J.M.;Wagg,T.;Yamamoto,K.;Veldhuis,S.;Dosbaeva,G.K.;Tauhiduzzaman,M.在硅B319鋁硅B319鑄造合金潤滑鉆削過程中,不同涂層的切削性能。表面和涂層技術,2011年,205,4107-4116。

63. Jayal,A.D.;Balaji,A.K.;Sesek,R.;Engineering,M.;Lake,S.切削液在A390鉆井中的加工性能和健康影響。鑄造鋁合金。制造工藝學報,2007,9,137-146。

64. Kilickap,E.;Huseyinoglu,M.;Ozel,C.關于最小數量潤滑劑利用對鋁鉆井性能特性影響的實證研究。巴西機械科學和工程學會雜志,2011年,XXXIII,52-57。

65. Hussain,M.I.;Taraman,K.S.;Filipovic,A.J.;Garrn,I.;Corporation,G.M.的實驗研究,利用MQL技術分析鋁合金發動機塊深孔鉆削工件表面溫度。材料與制造工程成就學報,2008,31,485-490。

66. Tasdelen,B.;Wikblom,T.;Eged,S.關于最小潤滑量(MQL)和鉆孔空氣冷卻的研究。材料加工技術雜志,2008,200,339-346。

67. Dasch,J.M.;Kurgin,S.K.一種由最小數量潤滑(MQL)產生的霧的特性,與濕法加工相比。國際材料加工和可加工性雜志,2010,7,82-95。68. J.Lukitsch;Alpas,A.T.鑄造鎂合金(AM60)的干燥和最小數量潤滑鉆井)。國際機床與制造雜志,2010,50,444-457。

69. 阿山,N.A.M。M.;Kibria,G.M.;Ahmed,R.M.;Islam,A.M.;Hossain,最小數量潤滑(MQL)在鉆井作業中的性能評價M.。在機械、工業和能源工程國際會議上,孟加拉國庫爾納,2010年12月23日至24日;1-5。70. 泰,B.L.鑄鐵深孔鉆孔過程中工件溫度采用高壓最小量潤滑。制造科學與工程雜志,2013年,135,1-7。

71. 用最小潤滑量(MQL)技術對硬化不銹鋼S34700和鋁合金AA6061的表面磨削進行了研究。國際先進制造技術雜志,2013年,68,2145-2158,DOI:10.1007=S00170-013-4830-3。952訴S.Sharma等人。于2016年6月13日00時55分由[14.139.61.212]下載

72。巴蘭,A.S.S。;Vijayaraghavan,L.;Krishnamurthy,R.Inconel751合金的最低潤滑磨削量。材料和制造工藝,2013年,28,430-435。

73. Tawakoli;Hadad,M.J.;Sadeghi,M.H.;Daneshi,A.;Stockert,S.;Rasifard,A。實驗研究了工件和磨削參數對最小潤滑量-MQL磨削的影響。國際機床與制造雜志,2009,49,924-932。

74. Barczak,L.M.;Batako,A.D.L。最小潤滑(MQL)條件下平面磨削的研究。國際機床與制造雜志,2010,50,977-985。

75. Tawakoli,T.;Hadad,M.J.;Sadeghi,M.H.關于使用不同磨料和冷卻劑潤滑類型的100Cr6硬化鋼的最小數量潤滑劑-MQL磨削的研究。國際機床與制造雜志,2010,50,698-708。

76. 阿爾維斯,M.C.S。優化潤滑冷卻和最小潤滑量對切削力、表面幾何質量和硬化鋼件微觀結構完整性的影響。Revista Materia2011,16,754-766。

77. 奧利維拉,D.D.J。;Guermandi,L.G.;Bianchi,E.C.;Diniz,A.E.;de Aguiar,P.R.;Canarim,R.C.改進CBN磨削中使用壓縮空氣輪清洗的最小數量潤滑。材料加工技術雜志,2012,212,2559-2568。

78. Duchosal,A.;Leroy,R.;Vecellio,L.;Louste,C.;Ranganathan,N.MQL銑削過程中油霧表征的實驗研究。國際先進制造技術雜志,2012,66,1003-1014。

79. Obikawa,T.;Kamata,Y.;Shinozuka,J。高速開槽應用MQL。國際機床與制造雜志2006,46,1854-1861。

80. Sadeghi,M.H.;Haddad,M.J.;Tawakoli,T.;Emami,M.Minimal quantity潤滑-MQL用于Ti-6Al-4V鈦合金的磨削。國際先進制造技術雜志,2008,44,487-500。

81. 席爾瓦,Correˆa,E.C.S。Branda˜o,J.R.;De A´Vila,R.F.環保型制造:最小潤滑劑數量的行為分析-研磨過程中的MQL。2013年清潔生產雜志。DOI:10.1016=j.jclepro。