1、 導言

可持續制造被定義為一種制造商產品的創造,其使用的過程在經濟上是合理的,最大限度地減少了負面的環境影響,節約了能源和自然資源,確保了雇員、社區和消費者的安全。[1]。如今,制造業需要可持續的制造,以確保制造過程更加可持續,這反過來又增加了[2]的社會、經濟和環境效益。

可持續制造有許多分支,其中之一是可持續加工。可持續加工是一個有助于提高環境友好性、降低加工成本、功耗和浪費的過程。這還將導致更有效的廢物管理,加強業務安全,改善個人健康。可持續加工的關注之一與工藝與礦物基切削液的應用有關。加工過程中使用金屬冷卻劑(MWF)作為潤滑劑。MWF有多種類型,包括油、油水乳液、氣溶膠凝膠、糊狀物、空氣和其他氣體。通常,油水乳液MWF廣泛應用于機械加工行業。MWF油和水乳劑中的微生物生長造成環境和職業健康問題。為了克服這一問題,殺菌劑被用作控制微生物生長的添加劑。添加劑也被用來控制泡沫的形成和金屬和其他有機成分在使用過程中夾帶在液體中的腐蝕。這是一個消耗大量能量的典型問題[MWF]。

可持續加工引入了各種加工條件,即干加工、近干加工,即最小數量潤滑(MQL)和低溫加工。近年來,有很多一直在研究MQL技術的研究人員。據報道,與干法加工[4]相比,平均切削溫度可降低5-10。與干式加工[5]相比,使用MQL作為切削液,刀具磨損或刀具壽命也可以提高四倍。使用合成酯作為MQL加工的最佳潤滑劑已被證明比使用植物油和礦物油[6,7]產生更好的切削性能。

本工作是在切削溫度、切削力和切屑厚度方面,對MQL作為一種可持續加工切削液的效率進行了實驗研究。

2、 實驗裝置

采用正交切削條件進行了實驗研究。AISI1045(45號鋼)在制造業中得到了廣泛的應用。工件的直徑和厚度分別為150毫米和2毫米。采用數控車床進行加工。選擇未涂覆的碳化物插入件作為刀具。在干加工和MQL技術的條件下,每種冷卻劑的切削速度和進給率都有三個層次。表1顯示了正交切削和MQL條件。

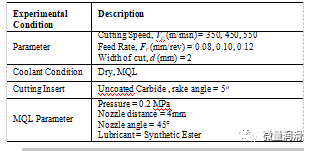

表1:實驗條件

采用Kristler9257測功機測量切削力。連接到多路放大器和安裝Dynoware軟件的計算機上,記錄切削力數據。

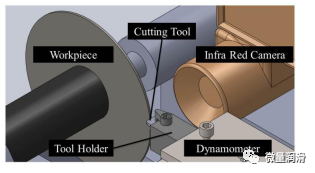

用FLIR熱像儀測量了接近切割區的切割溫度。工件表面被假定為灰色體,其中發射率被設置為恒定值。從每個實驗中采集10個芯片樣本,用錐形微尺度測量其厚度。記錄了10個樣品的平均芯片厚度值的結果。用刀具制造顯微鏡測量刀片接觸長度。區分了滑動區和粘貼區的差異,測量了刀具-芯片的整體接觸長度。圖1顯示了加工過程的完整實驗設置。

采用三維雙相位多普勒測速(PDA)測量MQL中霧粒的大小。它配備了一個發射器,接收機、信號處理器和水冷氬離子激光器。然后將PDA測量的原始數據導出到Dantec軟件進行進一步分析。結果表明,霧的平均液滴直徑在35μm至45μm之間。

此外,還進行了四次球試驗,以確定合成酯的摩擦系數。測量是根據ASTMD4172進行的。杠桿臂的施加力設置為392N。電機以1200rpm的速度驅動,測試持續時間為60分鐘。溫度維持在75。觀察到合成酯的摩擦系數約為0.08。

圖1:機器設置

3. 結果與討論

3.1 切削溫度

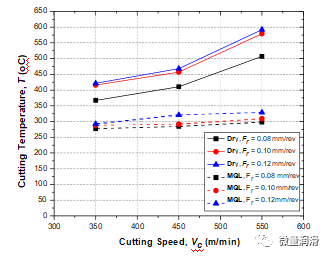

用FLIR熱成像儀測量了切削區的切削溫度,測量溫度范圍為0~1000℃。圖2顯示了在不同的切削速度和進給速度下獲得的切削溫度的變化。結果表明,隨著進給量和切削速度的增加,切削溫度升高。值得注意的是,在干燥和MQL條件下,較高的切削速度記錄了最高的切削溫度。這是由于工件和刀具鑲塊之間的摩擦越來越大。此外,進給量對切削溫度的變化有顯著影響。當進給速度從0.08 mm/rev增加到0.12mm/rev,在干燥和MQL條件下,切削溫度的記錄值都增加了。預計在較高的進給速度下所需的能量會更大,從而加速切削溫度。

與干燥條件相比,MQL作為切削液的使用降低了切削溫度約10%-30。從MQL中得到的壓縮空氣和潤滑劑的混合物通過有效地去除熱量來促進這一過程。由MQL產生的合成酯霧由于具有較高的速度,容易穿透切割區。從PDA分析,記錄顆粒大小的范圍在35μm到45μm之間。從這一結果中,發現以較高速度流動的微小顆粒將更有效地滲透到切割區。

圖2:不同加工環境下的切削溫度

3.2 切削力

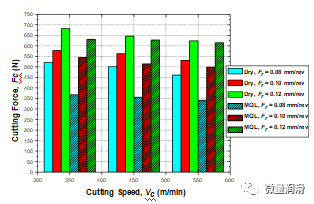

圖3顯示了不同切削速度、進給速度和加工條件下切削力的變化。結果表明,切削力隨進給量的增加而增大。這是由于刀具-切屑接觸長度的增加,增加了切屑載荷。通過將切削速度從350m/min提高到550m/min,由于每轉去除的材料減少,切削力略有下降。

采用MQL技術可使切削力降低約5%~28%。合成酯的潤滑作用有助于切削過程變得更平滑。由四球試驗分析可知,合成酯的摩擦系數為0.08。這意味著刀-屑界面之間的接觸是平滑的,從而降低了加工過程中的切削力。潤滑劑的應用被認為可以降低工具-芯片界面之間的摩擦系數[8]。

圖3:不同加工環境下的切削力

3.3 切屑厚度

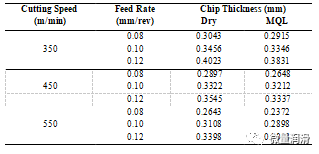

切屑可破碎性的主要因素是切屑形狀和尺寸[9]。圖4和表2顯示了在不同切削速度和進給率下使用精密微尺度測量的加工過程中獲得的切屑厚度。觀察到進料速率對厚度變化有顯著影響。據指出,由于刀具-切屑接觸長度的增加,切屑厚度大大增加。在較高的速度下,切屑厚度減小。這是由于減少了每次旋轉移除的材料和減少了工具芯片接觸長度。

與干燥條件相比,MQL技術生產的切屑更薄。觀察到MQL條件下的切削溫度低于干燥條件下的切削溫度。有效地降低了刀具與切屑之間的粘著和摩擦,從而減小了切屑厚度。MQL條件下的切屑比干燥條件下的薄3%~9%。

表2:切屑厚度值

圖4:不同加工環境下的切屑厚度

3.4 刀具-切屑接觸長度

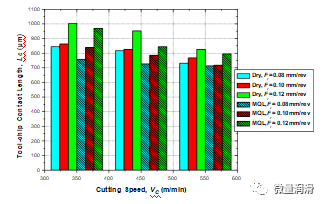

圖5顯示了不同切削速度、進給速度和加工條件下刀具-切屑接觸長度的變化。結果表明,隨著切削速度的增加,刀屑接觸長度減小。這是因為每轉一圈可去除的材料減少。此外,隨著進給量的增加,刀-屑接觸長度增加。

圖6顯示了MQL與干燥條件下刀片接觸長度的比較。在MQL條件下,刀片接觸長度比干燥條件降低到12。這是由于氣霧劑流動中空氣成分的冷卻效應和潤滑的有效性。此外,它還可以與合成酯摩擦值系數低相關,從而提高了加工性能。

圖5:不同加工條件下的刀具-切屑接觸長度

圖6:比較不同進給率和切削速度下MQL與干燥條件下的刀具-切屑接觸長度

4. 結論

將MQL作為切削液用于加工過程,得出的主要結論和結果可歸納如下:

* 與干燥條件相比,MQL條件下的切削溫度降低了10%~30。溫度的降低改善了刀具的壽命,從而有助于可持續的制造。

* 與干燥條件相比,MQL條件下的切削力降低了5%~28。這是由于低摩擦系數和較小的顆粒尺寸滲透到切割區。

* 發現MQL加工技術比干燥條件更優越。這一現象可以與四球測試和PDA的結果相關。