微量潤滑的定義:

百度百科的描述如下:

微量潤滑

編輯 鎖定

本詞條缺少名片圖,補充相關內容使詞條更完整,還能快速升級,趕緊來編輯吧!

微量潤滑也叫做最小量潤滑,英文為Minimal Quantity Lubrication(MQL),是一種金屬加工的潤滑方式,即半干式切削,指將壓縮氣體(空氣、氮氣、二氧化碳等)與極微量的潤滑油混合汽化后,形成微米級的液滴,噴射到加工區進行有效潤滑的一種切削加工方法。

中文名

微量潤滑

外文名

Minimal Quantity

Lubrication

朋友網

最小量潤滑

簡 稱

MQL

| 目錄 |

1.定義

2.特點及優勢

3.經濟效益

4.環境效益

5.微量潤滑冷卻液及霧化

微量潤滑定義

編輯

切削液的用量一般僅為0.03~0.2L/h(傳統濕法切削的用量為20~100L/min),可有效減小刀具與工件、刀具與切屑之間的摩擦,防止粘結,延長刀具壽命,提高加工表面質量。微量潤滑MQL適用范圍廣闊,國內外關于MQL的研究包含了幾乎所有的切削工藝,如鉆削、銑削、車削和磨削等。

編輯

微量潤滑MQL技術融合了干式切削與傳統濕式切削兩者的優點:一方面,MQL將切削液的用量降低到極微量的程度,不僅顯著降低切削液的使用成本,而且通過使用自然降解性高的合成酯類作為潤滑劑,最大限度地降低了切削液對環境和人體的危害;另一方面,與干式切削相比,MQL由于引入了冷卻潤滑介質,使得切削過程的冷卻潤滑條件大大改善,刀具、工件和切屑之間的磨損顯著減小,有助于降低切削力、切削溫度和刀具的磨損。這種切削技術也稱為半干式切削,在二十一世紀以綠色環保為主題的影響下有著很大前景。

具體優勢及產生的效益[1]

微量潤滑經濟效益

1、微量潤滑裝置取代冷卻液潤滑系統后,可以省去切削液回收裝置;

2、使用極其少量的潤滑油,形象的說,一個班按8小時計算,所消耗的油量約為一次性杯子大小;

3、提升進給量,提高了工件加工生產效率,加工時間縮短約20-70%;

4、延長刀具壽命2—3倍;

5、提高了加工工件的表面精度;

6、 多普賽微量潤滑裝置的動力全部來源于加工現場的壓縮空氣,無電力損耗,對于大型的生產線來說,僅這一項就可以為用戶節省一筆不菲的開支。

微量潤滑環境效益

微量潤滑裝置取代冷卻液潤滑系統后,不再有廢液的排放,符合國家提倡的節能、降耗、減排的要求,實現對環境的友好,您再也不用為對環境不友好所引發的各種社會問題而擔憂。

微量潤滑微量潤滑冷卻液及霧化

編輯

為了盡量減小對環境和人體的影響,MQL中使用的潤滑油,不能再采用那些含有大量有毒添加劑成分的傳統切削液,作為MQL切削加工用切削液,其綠色潤滑劑的基礎油主要是植物性切削油如瑞安勃的植物油基切削油。微量潤滑油必需要可生物降解性高而且對人體也不能造成傷害,要求潤滑劑有很好的滲透性和表面附著系數,具有超級的潤滑性,需要優良的極壓性能。

此外,潤滑油霧中油滴顆粒的大小和聚集度對加工區刀具和工件接觸表面的潤滑效果有影響。油滴大小的影響因素一般包括壓縮空氣的壓力、潤滑油用量和噴嘴距離。在同等氣壓下,隨著潤滑油用量和噴嘴距離的增加,油滴變大,速度減小。在潤滑油用量相等時,隨著氣壓的增大,液滴變小,速度增大。因此,顆粒較大的油滴速度低,在傳輸中由于自身重力更容易發生偏離,導致加工區不能充分供油,影響潤滑效果。

通常油滴的粒徑一般控制在2μm以下。油滴顆粒的聚集度主要依賴于潤滑油的用量和性質、壓縮空氣的用量、以及噴嘴的結構。

滾齒加工現狀

切削液在加工過程中被廣泛使用,以期獲得更長的刀具壽命、更好的表面、更小的切削力,盡管有上述優點,但不想在加工中使用切削液成為越來越頻繁的意愿,高企的采購和維護費用、環境問題、于人體健康有害是切削液的主要缺點,另一方面干切削常常因為高切削溫度而受到局限,溫度是導致刀具壽命明顯縮短以及一些材料無法使用干加工的主要因素。

切削液加工或干加工的缺點能在采用微量潤滑技術后得到顯著改善,微量潤滑就是將油霧直接施加到切削區,流量不大于50毫升/小時,帶給操作工更好的工作環境,使用良好的通風設備時對環境的沖擊更小,因此從商業和生態上來說,微量潤滑是更有競爭力的。

調查顯示一些狀態下微量潤滑加工與傳統切削液加工類似,比干切削好很多,微量潤滑保證了刀具和工件界面的有效潤滑,與切削液加工比較因缺乏冷卻而導致切削溫度升高進而降低刀具壽命的情況降低了。

滾齒加工是齒輪制造非常普遍的加工方法,但尚無采用微量潤滑進行準干式加工的案例數據,滾齒加工在切屑形成、切刃負荷和不均衡磨耗方面與其它機械加工不同,因而無法借鑒那些加工數據來說明滾齒加工情況。本文試圖去研究清楚切削液供應模式對滾齒加工的影響。

刀具壽命測試以定期檢查刀具側面磨損為主,切削力檢查則以比較不同的冷卻方式為主。

測試時:

切削深度ap =6.6 mm

軸向進給f = 0.5mm/轉

切削速度vc = 34 m/min.

切削力檢查情況:

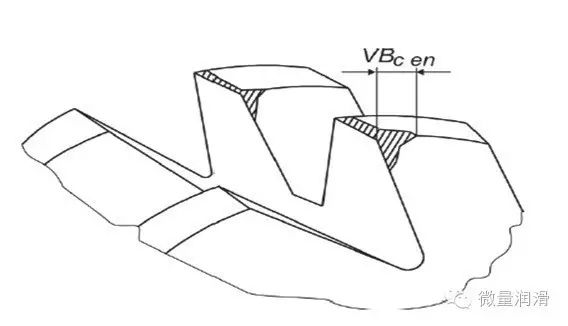

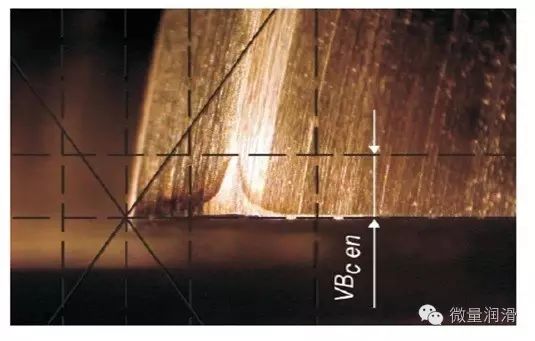

刀具磨損情況

磨損情況照片

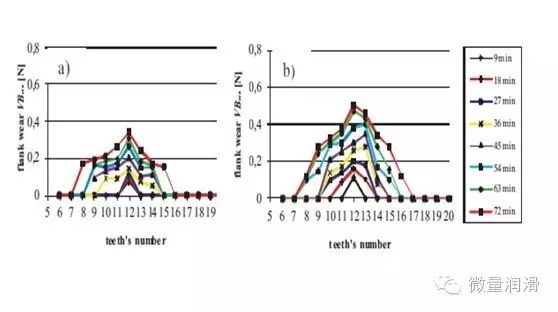

當齒坯是45#鋼時,滾刀磨損情況記錄如下:

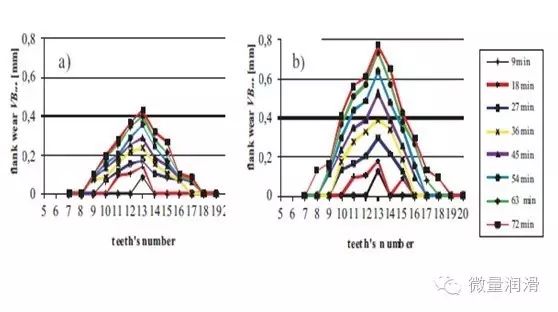

a) 切削液加工時 b) 微量潤滑加工時

當齒坯是42CrMo4時,滾刀磨損情況記錄如下:

a) 切削液加工時 b) 微量潤滑加工時

從圖中可以看出,磨損隨加工時間延長而增加,對上述齒坯材料切削液加工時磨損低于微量潤滑加工時,加工45#鋼時最大磨損是0.36毫米而加工42CrMo4鋼時最大磨損是0.5毫米

刀具磨損VBcen的對比(紅線是微量潤滑,綠線是切削液)

a) 45#鋼 b).42CrMo4鋼

圖a顯示兩磨損曲線斜率基本一致,表明微量潤滑的潤滑效果足夠好以保持切削溫度不過高,因此也無額外的磨損。而采用微量潤滑加工42CrMo4鋼時刀具磨損顯著增長,說明對刀具/工件界面的潤滑不夠。

切削力記錄比對:

a) 45#鋼 b) 42CrMo4鋼

切削力記錄顯示切削液微量潤滑加工45#鋼時切削力變化不大,而加工42CrMo4鋼時變化明顯。

采用微量潤滑進行滾齒加工是完全可行的,但與齒坯材料的關聯性研究、噴嘴設置的數量和方向、不同壓縮空氣壓力、不同微量潤滑劑、不同微量潤滑劑流量對滾齒加工的研究尚需要更多的試驗。微量潤滑方法不同對滾刀磨損、加工表面的影響也需要予以關注。