微量潤滑量在加工過程中變得越來越普遍,因為它既可持續又環保,同時又提高了生產率并降低了成本。

培峰自己制造微量潤滑(MQL),并且還通過其猛可敵、利奧、威普系列開發了多種的MQL解決方案組合。機械工廠通過引入MQL而獲得了顯著的好處,包括顯著降低了油耗和提高了機械加工的生產率。

西班牙HRE Hydraulic S.L.公司專門做了試驗

測試參數

測試旨在比較不同潤滑條件下的加工性能,刀具切削力,刀具磨損和刀具溫度的影響以及干式加工(無潤滑),使用冷卻系統的濕式加工以及MQL內部和外部的總成本潤滑。

圖1:加工中心IBARMIA ZV 25 25 / U600 EXTREME

摘要

微量潤滑對于提供生產性,成本效益高和環保的機加工工藝越來越重要。隨著降低生產成本的壓力越來越大,測試表明,與濕式加工工藝相比,微量潤滑MQL可以將總擁有成本降低一半。

被選作基本試驗臺的機床是IBARMIA ZV 25加工中心(圖1)。

選擇的測試材料是雙相不銹鋼1.4462,工件尺寸為400 mm x 90 mm的坯料。工具是帶有四個排屑槽的Kendu 3203.57(Z4)銑刀,用外噴或干式加工測試,并且使用相同類型的銑刀,但針對內部通道進行了修改。

選擇了兩種類型的潤滑劑。對于使用冷卻劑的潤濕過程,將濃度為7%的可溶性油Houghton HOCUT B-750以2.3 MPa(23 bar)的壓力從外部提供給機床。對于內噴MQL和外噴MQL,使用了微量潤滑專用潤滑劑。該過程的設置如下:

參數:

轉速2,228 r / min

切割速度70 m / min

每邊進給0.05毫米/邊

切割深度8毫米

切割寬度4毫米

在每種情況下,都對兩個工具進行了重復測試,并獲得了能耗和工具壽命的測量值。

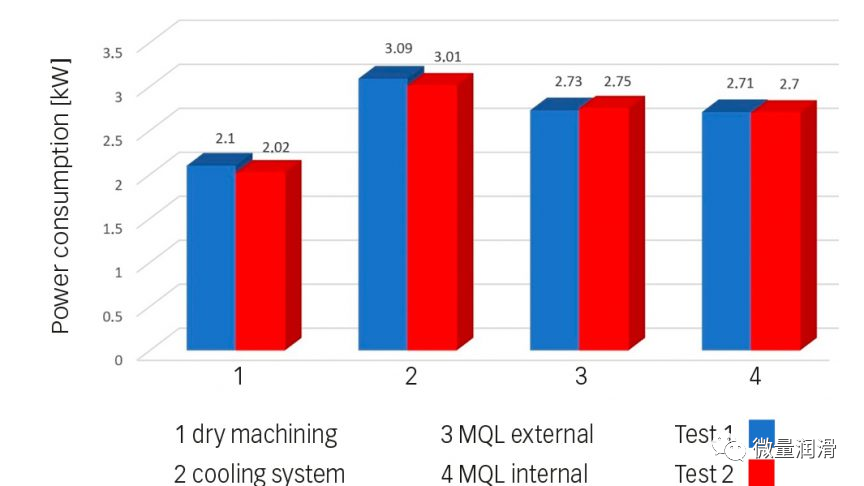

圖2:兩次試驗機加工過程中的功耗。

結果

使用連接到電源的FlukeView 435功率計測量能耗。它記錄了機器的輸入功率,每相消耗的功率以及總功率(圖2)。

對使用不同潤滑技術的刀具壽命進行了比較分析。作為使用壽命終止的標準,該工具的唇部磨損(側面磨損值VB)低于0.3毫米。側面磨損值(VB)通過立體顯微鏡以10遍的間隔在工具唇的側面測量。

在干式加工測試中,短時間后工具被損壞。

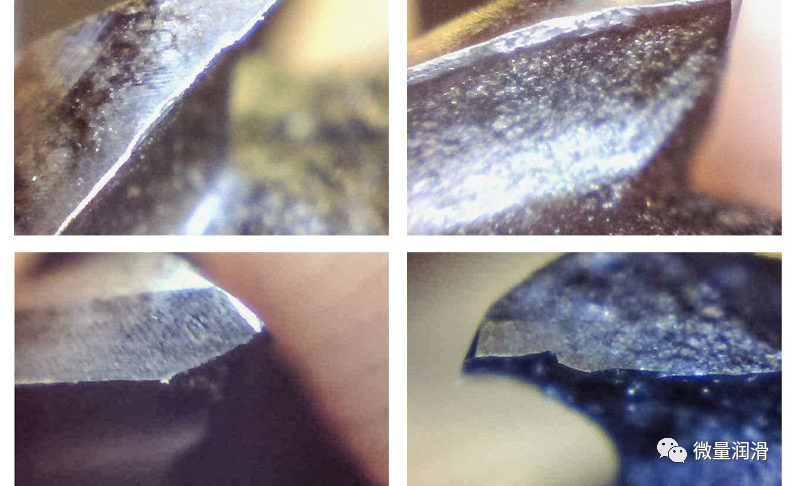

圖3:使用冷卻液切削液進行機加工測試的立銑刀爆裂圖像;上部:a)第一次試驗中的銑刀;下:b)在第二次試驗中使用銑刀。

圖3顯示了在使用冷卻劑進行的兩個實驗測試中切削工具的狀態。

在試驗1(圖3a)的情況下,右圖顯示了長度為32 m的機械刨花后刀具斷裂的狀態。在左圖中,凹槽之一的破裂被認為是造成災難性工具損壞的原因。

在試驗2的情況下(圖3b),圖像顯示邊緣的斷裂不太明顯。但是,工具尖端上出現碎屑的現象表明,在切割過程中未對工具進行適當的潤滑,這會導致局部張力和銑刀切削刃材料的剝落。

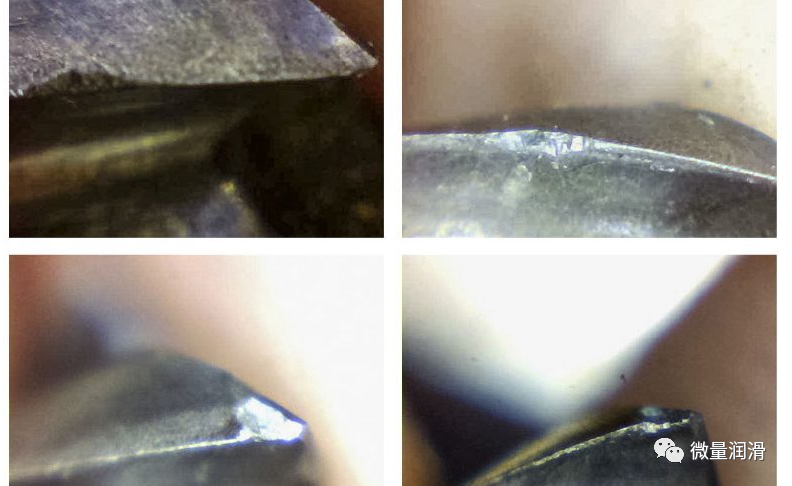

圖4:使用外噴MQL作為潤滑方法進行機加工測試的立銑刀爆裂圖像;上部:a)第一次試驗中的銑刀;下:b)在第二次試驗中使用銑刀。

圖4顯示了使用外噴MQL進行的兩次實驗測試中切削工具的狀態。對于這些測試,與使用切削液進行加工的情況相比,刀具的邊緣更加漸進。

在試驗1的情況下(圖4a),圖像顯示工具分離面上的磨損。

在試驗2的情況下(圖4b),圖像顯示銑削刀具在刀頭處斷裂,從而在刀刃端部產生斷裂。

最后,在使用內噴MQL進行銑削測試的情況下,結果顯示,切削刃的磨損比使用冷卻劑進行加工和使用外噴MQL進行的切削加工更為漸進,而在兩次內噴MQL加工測試中均未發生切削失敗。

圖5:使用內噴MQL作為潤滑方法進行機加工測試的立銑刀爆裂圖像;上部:a)第一次試驗中的銑刀;下:b)在第二次試驗中使用銑刀。

在試驗1(圖5a)的情況下,邊緣在通過深度的高度處磨損。

相反,在試驗2的情況下(圖5b),工具尖端會發生微破裂。

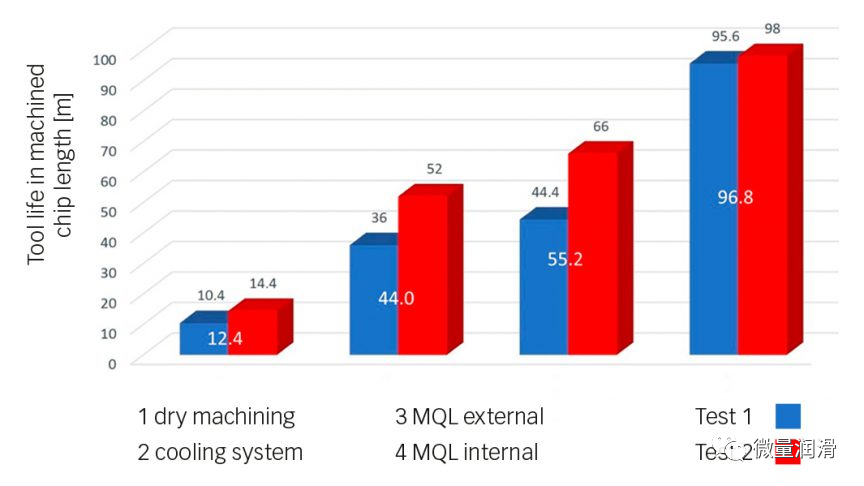

圖6顯示了根據所用潤滑技術測試的每個切削刀具所獲得的切屑長度。依次顯示每種潤滑技術在不同重復下獲得的平均值。

圖6:不同潤滑方法的刀具壽命(加工的切屑長度)。

測試結論

結果表明,使用內冷MQL技術可顯著提高工具壽命,其中機械化切屑的長度明顯高于其他兩種潤滑技術。

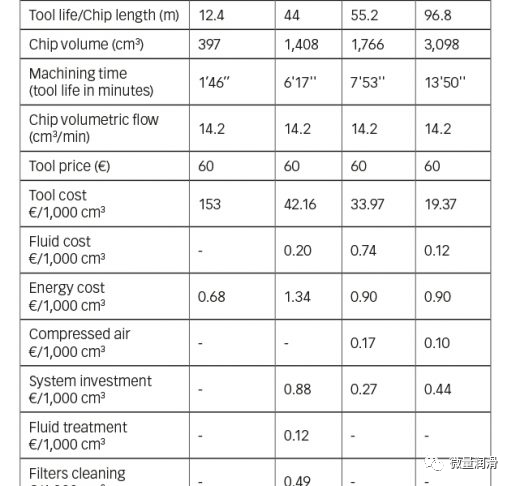

在對這四種方法進行計算之后,表1列出了總的操作成本(計算得出的去除1,000 cm3金屬)。

它清楚地表明,通過使用微量潤滑MQL可以降低總運營成本。使用內冷MQL,總成本不到濕加工的54%。

表1:總運營成本。

使MQL更上一層樓

對于MQL而言,使用小直徑工具進行深孔鉆削具有挑戰性。但是,這是重要的加工過程。挑戰在于,隨著鉆孔深度的增加,冷卻管道中的背壓也會增加。因此,由于進氣口和氣霧劑出口之間的壓力差小,氣霧劑的產生變得更加困難,這增加了工具損壞和報廢的風險。這會導致不必要的高成本,特別是在使用高質量合金制成的工件上。培峰與多家生產廠家合作已經實現了40D倍徑比的微量潤滑鉆孔,更深孔的微量潤滑加工在嘗試中。

工程師設定了一個目標,即改善直徑(D)小于4毫米,深度大于25 x D的深孔鉆探作業中的氣溶膠供應。通過將進氣口和氣溶膠出口之間的壓差的監控調節,使得多普賽MQL系統可以生成足夠的氣溶膠來潤滑小直徑工具的尖端。

與技術更復雜的兩通道相比,培峰的自適應系統反應更快、更準確,可以在各種加工中心要求的節拍要求下自如地適應加工中心快速換刀的需求。Gühring公司采用先進的測量儀器來進行和評估測試。在特殊的GühringMQL試驗臺上進行噴霧和定量測試,并使用相機直觀記錄噴霧特性。

確認收益

使用更高入口壓力例如1 MPa(10 bar)猛可敵和利奧產品均可以產生更有利于深孔鉆井過程穩定性的氣溶膠分布。錄像記錄提供了工具上精細,均勻的氣溶膠排放的證據,這是高質量加工所必需的(圖7)。這有利于良好地潤濕加工區域,從而改善了刀具壽命和工件質量。

圖7:猛可敵和利奧均勻的氣溶膠輸出

猛可敵和利奧的未來

自2002年以來,猛可敵和利奧系列微量潤滑裝置隨著沈陽機床的專機廣泛應用于國內各汽車廠家的發動機生產線上。許多機械加工生產工廠通過使用猛可敵和利奧MQL或者解決冷卻液系統冬季結冰影響生產、夏季車間氣味難聞問題,或者為了更加潔凈的生產環境、更好的生產效益對現有機床加工中心進行改造,使得MQL在越來越多的應用中取得了成功。

MQL技術和產品應用正在快速發展。但是,加工性能不僅取決于MQL系統本身,還取決于機床,切削工具,加工材料,加工參數等。所有因素都必須一起調整和優化。因此,成功的應用需要強大的工程支持以及與其他技術合作伙伴的合作。這是MQL開發和成長的下一階段的開始過程。