MQL氣霧劑的油量,體積流量和壓力可以在數字化過程鏈中直接考慮。與傳統的金屬加工液相比,這提供了明顯的優勢。

金屬切削液的有效傳送

金屬切削液,微量潤滑的潤滑劑和低溫加工的冷媒是復雜的問題。不管采用哪種方法,金屬切削行業的基本目標都是加工過程高可靠性和高生產率。除了經濟性以外,生態要求也起著越來越重要的作用。如果一切順利,那么它們可以大幅度節省能源和其他資源。

所有與金屬加工液有關的潤滑方法(包括MQL)都有一個共同的特點:將金屬切削液連續有針對性地輸送到切削區域。金屬加工液必須準確地輸送到切削工具的前刀面和側面。這最好通過內部通道供應來實現。

微量潤滑(MQL)的過程和優勢

MQL裝置產生一種由油氣混合物組成的氣溶膠。這種混合物形成保護膜,從而減少了摩擦并直接防止了工具的磨損。通過壓縮空氣,濕表面和蒸發焓的強制對流來實現/控制刀具的冷卻。

高速加工(HSC)或高進給加工(HFC)之類的過程是使用MQL成功切割的基本先決條件。在這種情況下,MQL優化的切削過程需要較小的恒定包角,以減少輸入到工具中的總熱量。

近年來,在MQL設備,傳送系統和切削工具本身領域都取得了重大進展。與傳統濕式加工相比,MQL的應用更為靈活,因為送入的流體量更少。但是,由于減少了流體,因此必須密切注意使用MQL氣霧劑對切削工具進行連續且有針對性的供應。低能耗,零件和芯片的清潔度以及良好的材料相容性是該方法的進一步優勢。

MQL和工業化4.0

與傳統的金屬加工液相比,可以更輕松,更快速地將MQL和現代MQL系統集成在數字化鏈路中。完全不需要定期測量各種參數(例如濃度,pH值等)。由于MQL通常表示油,因此檢測雜質,粒徑等幾乎不會造成任何問題。在MQL加工過程中,在現代MQL系統中記錄了進油量和壓縮空氣量(體積流量和壓力)。該數據可以直接鏈接到數字過程鏈中的產品和過程數據。因此,在所需的時間,可以監控從切削工具到機床的所有基本過程變量,進給,速度以及潤滑劑的供應。

可以根據Ivan Iovkov博士(參見Iovkov,2016年)對壓縮空氣消耗,相關的功率消耗和損耗等因素進行調整和估算。噴嘴排放期間的氣溶膠質量和油分測量是更復雜的任務,但是,可以由機器操作員對相應工具進行獨特的主觀調整來解決。

下面的不銹鋼(Inox)高進給切削示例顯示了MQL的潛力非常出色。

在培峰技術中心成功進行MQL嘗試

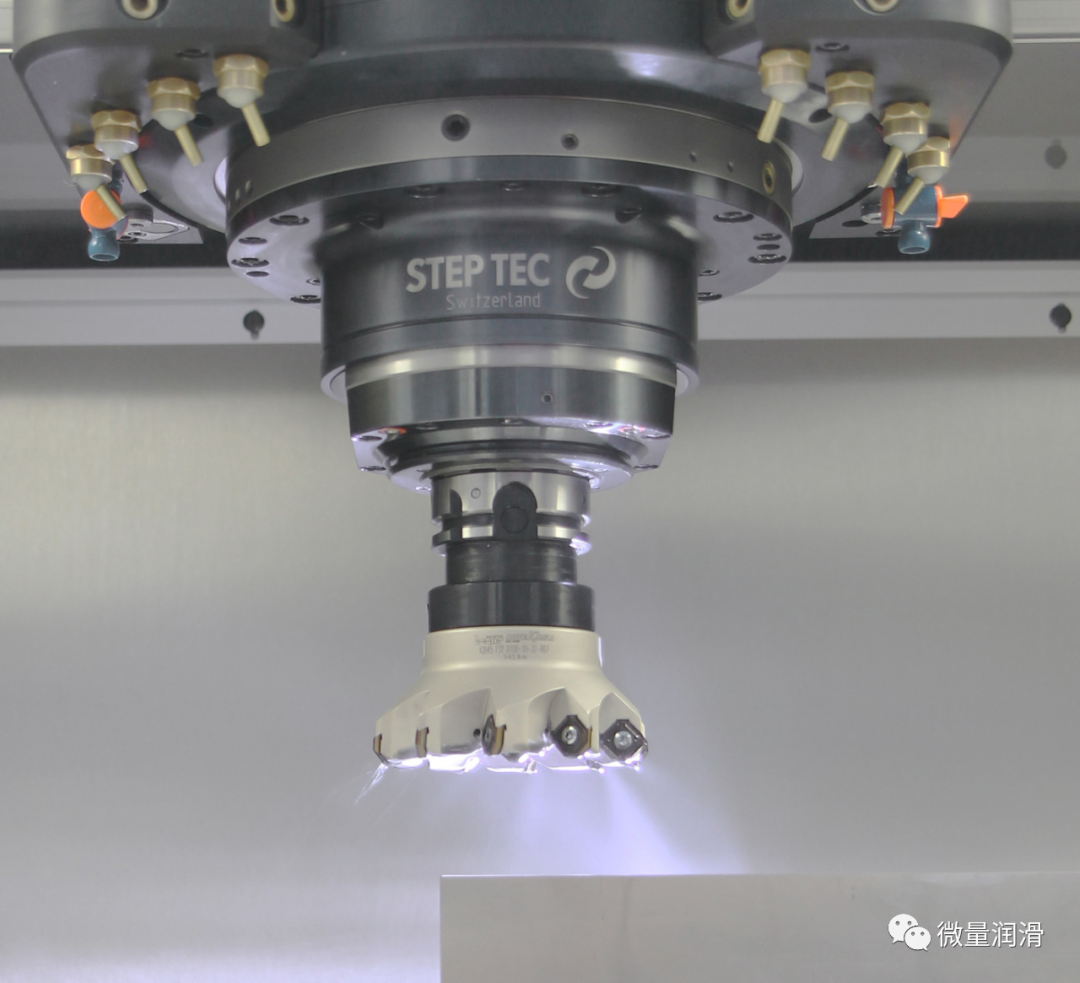

直到最近,在1.4307上的銑削過程仍主要是干式加工。該項目的目的是使用MQL優化流程并實現增值。第一步是比較各種Fraisa銑刀和培峰MQL產品。隨后,使用最佳工具尺寸和最佳MQL油評估了不同的過程。整個過程的整體視圖對于優化MQL加工至關重要。這包括MQL設備本身,氣霧劑以及準備和交付。必須從一開始就為MQL交付設計工具。只有在工具排放噴嘴處產生具有良好噴霧性能的恒定且一致的氣溶膠(圖1)時,才能成功地進行改進。

圖1:良好的噴霧行為

結果:更長的刀具壽命和更高的生產率

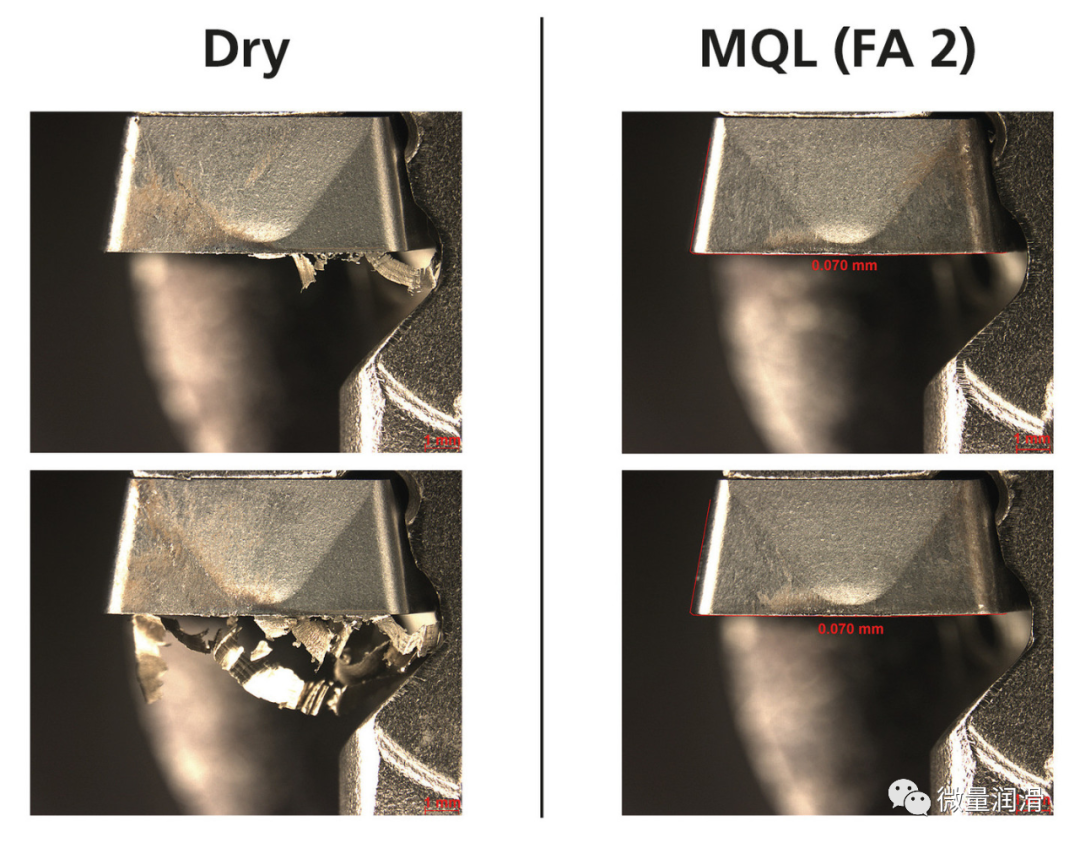

在測試期間,MQL產品猛可敵和利奧表現出令人印象深刻的性能,并幫助將刀具壽命延長了243%,同時提高了進給速度和切削速度。后者從130 m / min增加到390 m / min。這確保了總生產率提高了70%以上。此外,最佳的MQL策略可防止切削刃上的積屑瘤(圖2)。

圖2:MQL防止堆積邊緣

工具壽命增加12倍

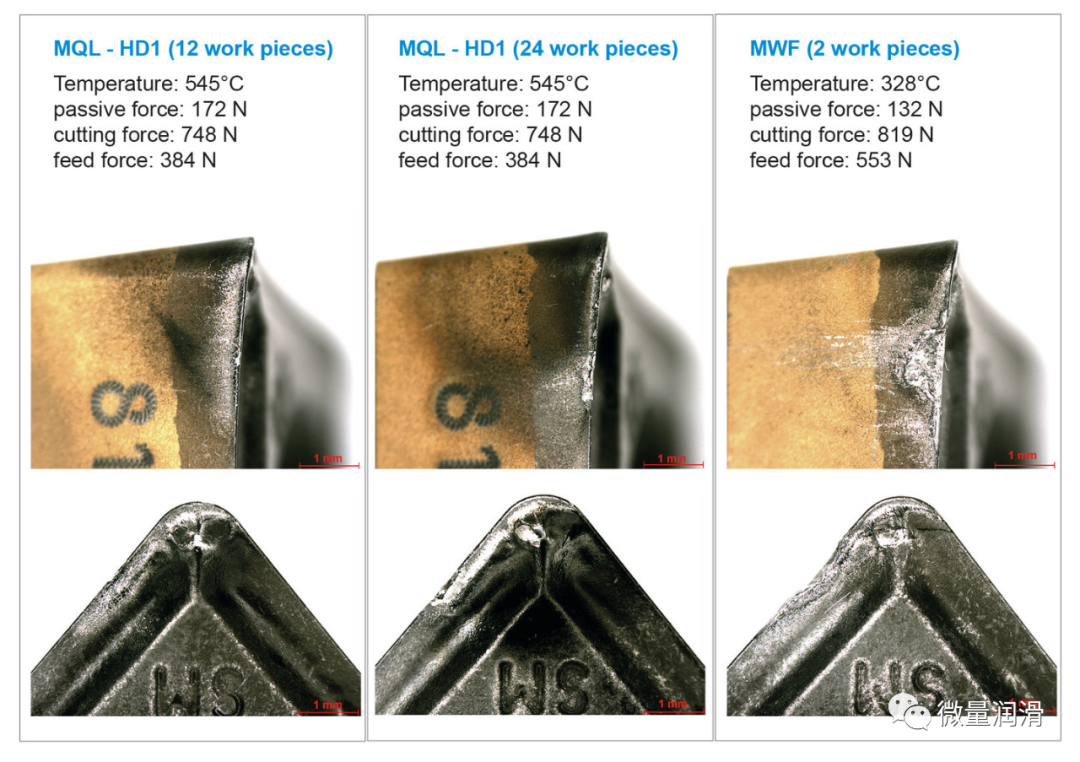

諸如鋁合金,常規鋼和不銹鋼之類的材料為MQL加工提供了非常高的潛力,因為熱量很容易通過芯片散發。與傳統的金屬加工液和干式加工相比,在渦輪增壓器生產領域中,刀具壽命增加了多達12倍。這是由于這樣的事實,即在冷卻劑加工過程中,脆性和堅硬的可轉位刀片會對溫度變化產生反應。此外,常規的冷卻劑加工還需要可延展的刀片和涂層。這是MQL加工的優勢。(圖3)

圖3:12或24個工件的MQL(微量潤滑)加工與1.4837 lowNi車削的濕式加工(金屬加工液)對比。

用MQL進行鈦加工

難加工的材料(例如鈦和鉻鎳鐵合金)是MQL應用的主要挑戰。在螺紋滾壓和鈦合金切削方面可以實現出色的刀具壽命和切削速度。但是,在銑削和鉆孔中,相應的工具和加工策略尚未完全確定。在這個領域,一些問題仍然沒有答案。有必要對加工過程進行深入研究并加深了解,并對其進行進一步開發。